ТЕХНИЧЕСКА ИНФОРМАЦИЯ

REINHOCH – части за кормилно управление и окачване

Следвайки правилото, че винаги е по-добре да се предотврати заболяване, отколкото да се лекува, всички части на марката REINHOCH подлежат на многостепенен контрол на качеството. Започвайки с предположенията за проектиране, през фазата на реализация на доказани производствени линии, контрол на качеството и тестване преди стартиране на продажба на продукти, до наблюдение на тяхната издръжливост и износване, ние събираме обратна връзка и прилагаме корекции, за да увеличим удовлетвореността на клиентите. Наистина е важно да се улавят грешки на много ранен етап, за да се сведат до минимум разходите и последиците от възможни неизправности и тяхното отстраняване.

Бихме искали да Ви запознаем с процедурите и инструментите за качество, които използваме в нашата лаборатория, за възможно най-ранно иефективно намиране на потенциални несъответствия в производствената фаза и квалифицирани продукти за продажба.

Контрол на материала - Спектрометрия

Много полезен инструмент, който предоставя възможност за извършване на анализ на химичния състав на тестваните материали. Благодарение на използването на високочестотна радиационна технология, методът осигурява възможност за бързо идентифициране на елементи (напр. легиращи добавки в стомана). А XRF методът, т.е. рентгеновата флуоресцентна спектроскопия е неразрушителна аналитична техника, използвана за определяне на елементния състав на материалите. Нещо повече, благодарение на малкото тегло на устройството, то може да бъде преместено и транспортирано до избрано място, напр. до склад, където се доставят стоките, за да може да контролира цялата партида доставени стоки.

Благодарение на широк спектър от данни от спектрометъра, софтуерът идентифицира най-вероятния тип материал, с определяне на количеството на определени добавки. Това е особено важно при резервни части, при които в състава на материалите се използват специални сплавни добавки, за да се подобри издръжливостта и здравината на материала.

Контролът на качеството на произволно избраните елементи дава възможност за потвърждаване на съответствието на материалите с декларациите на доставчиците на резервни части. За съжаление, понякога се случва нечестни доставчици, за да ограничат производствените разходи, да използват материали с по-лошо качество.

Контрол на материала - Твърдост

Тестът изисква подходяща подготовка на пробите (включване), за да се стабилизира материалът и да се даде възможност за „ужилване” върху тестваната повърхност. Така че, за извършване на такъв тест е необходимо повече време и подходящо оборудвана лабораторна кабина. За съжаление, методът е разрушителен за пробите, тъй като един елемент трябва да бъде изрязан прецизно (за да не се прегрее повърхността на тестера) от цялата част, а след това в работната повърхност се притиска семплер. Въз основа на размера на щампата се определя доколко изпитваният материал е податлив на деформация, както и издръжливостта на материала. За стоманата това е и първият етап на изпитване за издръжливост на материала.

Материален контрол - Металография

Техника, която наистина отнема много време и изисква прецизна обработка на повърхността на тестваните материали, за да се „разкрие” грануларността на структурата. Докато наблюдението на структурата с помощта на микроскоп, когато материалът на пробата е бил подготвен правилно, е „мина“ на познанието за състоянието на материалите, използвани за производството. Само така могат да се определят ефективно всички грешки, които се появяват при термична и химическа обработка, напр. наличие на модели Widmanstätten, известни също като структури на Thomson, или неметални утайки, оказващи отрицателно въздействие върху издръжливостта на материала. Със сигурност опитен лаборант, който може да отстранява слоеве от материал с голямо умение и лесно, за да подготви подходяща повърхност за тестване, е задължителен.

Понякога се случва производствени грешки (обезвъглеродяване, замърсяване, прекомерен размер на зърното) да причинят драстични промени в издръжливостта на продуктите и дори могат да бъдат причина за злополуки в резултат на умора на материала. Случва се също така, че не е възможно да се открият тези нередности с друг метод за тестване.

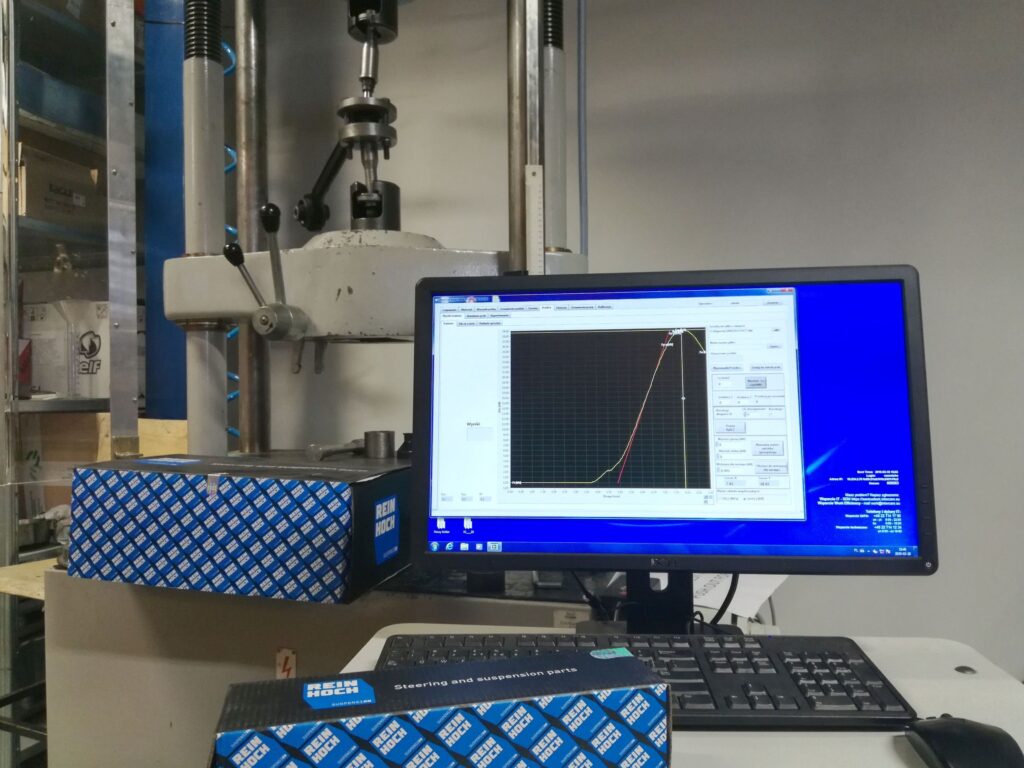

Издръжливост на материала

Изпитването на издръжливостта на материала има много широк спектър от приложения, като се започне с тестове на основни елементи и тяхното изпитване на сила на теглене, през тестове за якост на натиск и завършва с тестове за якост на разкъсване (например накрайници на анкерни прътове или сферични съединения) – много важен въпрос, когато говорим за безопасността на шофирането. Благодарение на специалния софтуер има възможност за програмиране на тестове за износване и разкъсване, както и тестове за умора. Методът дава възможност за извършване на функционални тестове, свързани с дислокация на елементи и тестване на техния обхват и сили.

Изпитване на устойчивост на корозия в солна камера

С две думи, в солна камера имаме възможност да пресъздадем метеорологичните условия, при които се използват резервните части. Нещо повече, благодарение на възможността за увеличаване на съдържанието на увреждащи фактори, ние сме в състояние да ускорим процеса на износване. Само тук можем да наблюдаваме дали антикорозионните мерки и методи са наистина ефективни. Чрез регулиране на, наред с други неща, температура, соленост или време на излагане на определен фактор, ние можем да сравним проби от различни доставчици и да изберем най-оптималния.

Изпитване на устойчивостта на гумените елементи към озон

Всички знаем, че цялата част е толкова силна, колкото е силен най-слабият ѝ елемент. При автомобилните резервни части много често такива елементи са всички видове гумени маншони и уплътнения. Дори и най-малкият разрез на маншона води до замърсяване, попадащо върху работната повърхност на шарнирните съединения. Прахът, калта и пясъкът действат като фрикционен материал върху повърхността на работните елементи, което води до незабавно износване.

Ето защо, за да се изследва устойчивостта на гумените елементи към атмосферните условия, в специално загрята камера се инжектира концентриран озон (той е по-агресивна форма на кислород). В същото време пробата се разтяга и компресира циклично, за да се изложи повърхността на материала на частиците кислород. След няколко дни на тестване, повърхността на гумения маншон се контролира, за да се открият евентуални микропукнатини.

След като направим това, ние сме в състояние да предвидим какво ще се случи с напр. гумен маншон след година или две от употребата му.

Геометрични измервания

Почти всяка лаборатория, която извършва тестове на автомобилни резервни части, разполага с добре оборудвана кабина за извършване на геометрични тестове. Вниманието към надеждността на резултатите от геометричните тестове изисква устройствата и измервателните инструменти да бъдат правилно калибрирани и съхранявани. Дори малки промени в температурата могат да причинят отклонения в резултатите от измерването. Следователно, еднакво важни са условията, при които се извършват тези измервания. Измервателна лаборатория също означава подходящо състояние на температура, влажност или въздушен поток. Така че, правилно обучените и опитни служители са най-важни тук, еднакво ефикасни и ефективни както по време на първото, така и при стотното измерване на подобен елемент.

Измерването на всички декларирани параметри от технически чертежи дава възможност да се провери и потвърди съответствието на продуктите с декларацията на производителя и приемлив толеранс. Освен това, при извършване на редовни контроли на проби от една и съща референтна база е възможно да се провери производствената способност на доставчиците, което означава прецизност на изработката на резервните части и поддържане на всички параметри в рамките на толеранса. В резултат на това имаме възможността да изберем само най-надеждния производител на нашите резервни части.