ZNANJE

REINHOCH - deli za krmiljenje in vzmetenje

V skladu s pravilom, da je vedno boljša preventiva kot pa kurativa, so vsi deli blagovne znamke REINHOCH predmet večstopenjskega nadzora kakovosti. Začenši z oblikovalskimi predpostavkami, prek faze izvedbe na preizkušenih proizvodnih linijah, nadzora kakovosti in testiranja pred začetkom prodaje izdelkov do spremljanja njihove trajnosti in obrabe zbiramo povratne informacije in izvajamo popravke, da bi povečali zadovoljstvo strank. Pomembno je, da napake odkrijemo v zgodnji fazi, da bi zmanjšali stroške in učinke morebitnih okvar ter njihovega popravila. Prikazati želimo postopke in orodja kakovosti, ki jih uporabljamo v našem laboratoriju za čim bolj zgodnje in učinkovito odkrivanje morebitnih neskladij v fazi proizvodnje in kvalifikacije izdelkov za prodajo.

Nadzor materiala - spektrometrija

Zelo uporabno orodje, ki omogoča izvedbo analize kemijske sestave preskušanih materialov. Zaradi uporabe tehnologije visokofrekvenčnega sevanja metoda omogoča hitro identifikacijo elementov (npr. legiranih dodatkov v jeklu). Metoda XRF, tj. rentgenska fluorescenčna spektroskopija, je nedestruktivna analitična tehnika, ki se uporablja za določanje elementne sestave materialov. Poleg tega je napravo zaradi majhne teže mogoče premikati in prevažati na izbrano mesto, npr. v skladišče, kamor se dostavlja blago, in tako nadzorovati celotno serijo dostavljenega blaga.

Na podlagi širokega nabora podatkov iz spektrometra programska oprema določi najverjetnejšo vrsto materiala z opredelitvijo količine posameznih dodatkov. Slednje je še posebej pomembno pri rezervnih delih, pri katerih se v sestavi materialov uporabljajo posebni dodatki iz zlitin, da se izboljša vzdržljivost in trdnost materiala.

Kontrola kakovosti naključno izbranih elementov zagotavlja možnost potrditve skladnosti materialov z deklaracijami dobaviteljev rezervnih delov. Žal se včasih zgodi, da nepošteni dobavitelji, da bi omejili stroške proizvodnje, uporabljajo materiale slabše kakovosti.

Nadzor materiala - trdota

Preskus zahteva ustrezno pripravo vzorcev (vključitev), da se stabilizira material in omogoči „pik“ na testni površini. Torej, človek potrebuje več časa in ustrezno opremljeno laboratorijsko kabino za izvedbo takšnega testa. Na žalost je metoda destruktivna za vzorce, saj je treba iz celotnega dela natančno izrezati element (da se površina preizkušanca ne pregreje), nato pa v delovno površino vtisniti vzorčevalnik. Na podlagi velikosti odtisa lahko ugotovimo, koliko je preskušani material nagnjen k deformacijam in kakšna je njegova obstojnost. Za jeklo je to tudi prva stopnja preskušanja trajnosti materiala.

Nadzor materiala - metalografija

Tehnika, ki je zelo zamudna in zahteva natančno obdelavo površine testiranih materialov, da se "razkrije" zrnatost strukture. Opazovanje strukture z mikroskopom, če je vzorec materiala pravilno pripravljen, pa je "rudnik" znanja o stanju materialov, uporabljenih za proizvodnjo. Le tako lahko učinkovito ugotovimo vse napake, ki se pojavijo med toplotno in kemično obdelavo, npr. prisotnost Widmanstättenovih vzorcev, znanih tudi kot Thomsonove strukture, ali nekovinskih oborin, ki negativno vplivajo na obstojnost materiala. Zagotovo je potreben izkušen laboratorijski delavec, ki z lahkoto in spretnostjo odstrani plasti materiala, da pripravi ustrezno površino za testiranje.

Včasih se zgodi, da napake v proizvodnji (razogljičenje, onesnaženje, prevelika velikost zrn) povzročijo drastične spremembe v trajnosti izdelkov in so lahko celo vzrok za nesreče zaradi utrujenosti materiala. Prav tako se zgodi, da teh nepravilnosti ni mogoče odkriti z nobeno drugo preskusno metodo.

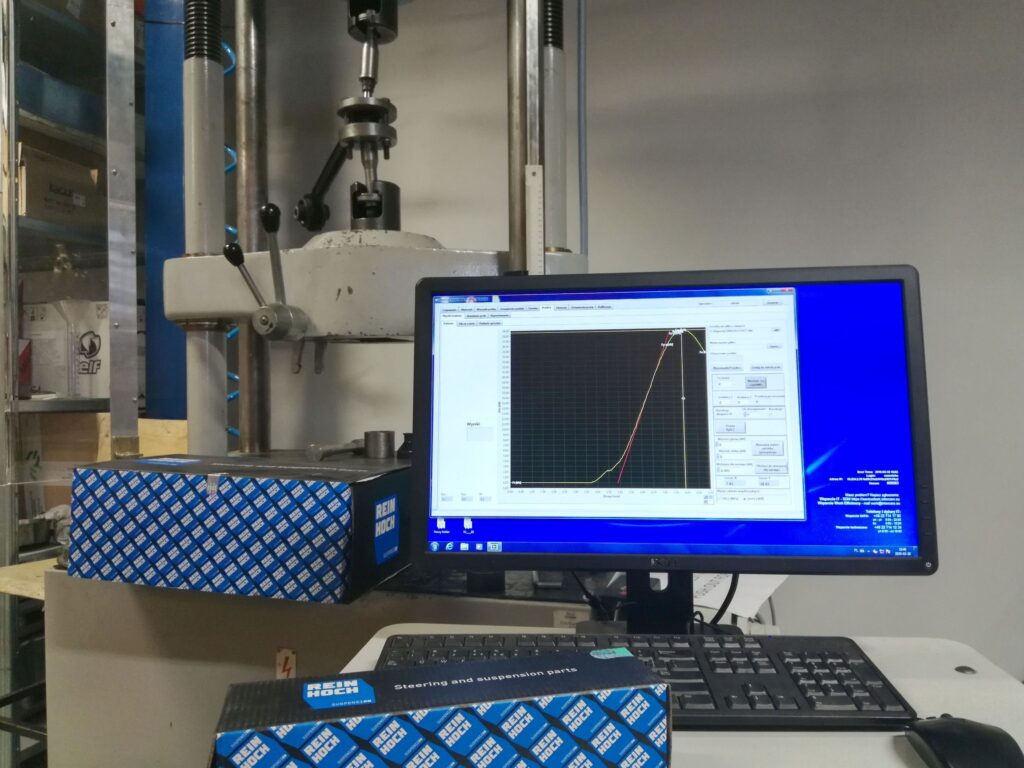

Trajnost materiala

Preizkušanje vzdržljivosti materialov ima zelo široko področje uporabe, začenši s preizkušanjem osnovnih elementov in njihove vlečne sile, nato preizkušanjem tlačne trdnosti in končno s preizkušanjem pretržne trdnosti (npr. ojnic ali krogličnih sklepov), kar je zelo pomembno, ko govorimo o varnosti vožnje. Zahvaljujoč posebni programski opremi je mogoče preskuse obrabe in utrujenosti programirati. Metoda omogoča izvajanje funkcionalnih preskusov, povezanih z dislokacijo elementov ter preskušanje njihovega obsega in sil.

Preskušanje odpornosti proti koroziji v solni komori

V solni komori lahko poustvarimo vremenske razmere, v katerih se rezervni deli uporabljajo. Poleg tega lahko zaradi možnosti povečanja vsebnosti škodljivih dejavnikov pospešimo proces obrabe. Samo tako lahko opazujemo, ali so protikorozijski ukrepi in metode resnično učinkoviti. S prilagajanjem, med drugim, temperature, slanosti ali časa izpostavljenosti določenemu dejavniku, lahko primerjamo vzorce različnih dobaviteljev in izberemo najbolj optimalnega.

Preskušanje odpornosti gumijastih elementov na ozon

Vsi vemo, da je celota močna le toliko kot njen najšibkejši člen. Pri avtomobilskih nadomestnih delih so takšni elementi zelo pogosto vse vrste gumijastih obročev in tesnil. Že najmanjša zareza obroča povzroči, da umazanija pride na delovno površino krogličnih sklepov krogličnih ležajev. Prah, blato in pesek delujejo na površino delovnih elementov kot torni material in povzročajo takojšnjo obrabo.

Da bi preverili odpornost gumijastih elementov na vremenske razmere, zato v posebej ogrevano komoro vbrizgamo koncentriran ozon (gre za agresivnejšo obliko kisika). Vzorec se hkrati razteza in ciklično stisne, da se površina materiala izpostavi delcem kisika. Po več dneh testiranja se površina gumijastega obroča kontrolira, da se odkrijejo morebitne mikrorazpoke.

Na podlagi tega lahko predvidimo, kaj se bo zgodilo z npr. gumijastim obročem po letu ali dveh njegove uporabe.

Geometrijske meritve

Skoraj vsak laboratorij, ki opravlja teste na avtomobilskih rezervnih delih, ima dobro opremljeno kabino za opravljanje geometrijskih testov. Skrb za zanesljivost rezultatov geometrijskih preskusov zahteva, da so takšne naprave in merilna orodja ustrezno umerjena in shranjena. Že majhne temperaturne spremembe lahko povzročijo spremembe rezultatov meritev. Posledično so enako pomembni pogoji, v katerih se tovrstne meritve izvajajo. Merilni laboratorij pomeni tudi primerno stanje temperature, vlage ali pretoka zraka. Vendar pa so pri tem najpomembnejši ustrezno usposobljeni in izkušeni zaposleni, ki so enako učinkoviti in uspešni tako pri prvi meritvi kot tudi pri stoti meritvi podobnega elementa.

Z merjenjem vseh deklariranih parametrov iz tehničnih risb je mogoče preveriti in potrditi skladnost izdelkov z deklaracijo proizvajalca in sprejemljivim odstopanjem. Poleg tega je mogoče z rednimi kontrolami vzorcev iz iste reference preveriti proizvodno zmogljivost dobaviteljev, kar pomeni natančnost izdelave rezervnih delov in ohranjanje vseh parametrov v mejah tolerance. Posledično lahko izberemo najzanesljivejšega proizvajalca naših rezervnih delov.