ΤΕΧΝΟΓΝΩΣΙΑ

«REINHOCH – εξαρτήματα διεύθυνσης και ανάρτησης

Ακολουθώντας τον κανόνα ότι είναι πάντα καλύτερο να αποτρέπουμε την ασθένεια παρά να την θεραπεύουμε, όλα τα ανταλλακτικά της μάρκας REINHOCH υπόκεινται σε πολυεπίπεδο ποιοτικό έλεγχο. Ξεκινώντας με υποθέσεις σχεδιασμού, μέσω της φάσης υλοποίησης σε δοκιμασμένες γραμμές παραγωγής, ποιοτικού ελέγχου και δοκιμών πριν από την κυκλοφορία των προϊόντων, μέχρι την παρακολούθηση της αντοχής και της φθοράς τους, συλλέγουμε σχόλια και εφαρμόζουμε διορθώσεις για να αυξήσουμε την ικανοποίηση των πελατών. Είναι πολύ σημαντικό να εντοπίζονται τα σφάλματα σε πολύ πρώιμο στάδιο, προκειμένου να ελαχιστοποιηθεί το κόστος και οι επιπτώσεις πιθανών δυσλειτουργιών και η επισκευή τους.

Θέλουμε να δείξουμε τις διαδικασίες και τα ποιοτικά εργαλεία που χρησιμοποιούμε στο Εργαστήριό μας, για την πιθανή έγκαιρη και αποτελεσματικότερη εύρεση πιθανών αποκλίσεων στη φάση παραγωγής και τα κατάλληλα προϊόντα προς πώληση».

Έλεγχος υλικού - Φασματομετρία

"Ένα πολύ χρήσιμο εργαλείο που παρέχει τη δυνατότητα εκτέλεσης ανάλυσης της χημικής σύνθεσης των ελεγμένων υλικών. Χάρη στη χρήση τεχνολογίας ακτινοβολίας υψηλής συχνότητας, η μέθοδος παρέχει τη δυνατότητα γρήγορης αναγνώρισης στοιχείων (π.χ. πρόσθετα κράματος σε χάλυβα). Και η μέθοδος XRF , δηλαδή η φασματοσκοπία φθορισμού ακτίνων Χ είναι μια μη καταστροφική αναλυτική τεχνική που χρησιμοποιείται για τον προσδιορισμό της στοιχειακής σύνθεσης των υλικών. Επιπλέον, χάρη στο μικρό βάρος της συσκευής, μπορεί να μετακινηθεί και να μεταφερθεί σε επιλεγμένο μέρος, π.χ. σε αποθήκη όπου παραδίδονται τα εμπορεύματα, να μπορεί να ελέγχει ολόκληρη την παρτίδα των παραδοθέντων εμπορευμάτων.

Χάρη σε ένα ευρύ φάσμα δεδομένων από το φασματόμετρο, το λογισμικό προσδιορίζει τον πιο πιθανό τύπο υλικού, με ορισμό ποσότητας συγκεκριμένων πρόσθετων. Είναι ιδιαίτερα σημαντικό στην περίπτωση ανταλλακτικών, στα οποία χρησιμοποιούνται ειδικά πρόσθετα κραμάτων στη σύνθεση των υλικών, προκειμένου να βελτιωθεί η αντοχή και η αντοχή του υλικού.

Ο ποιοτικός έλεγχος των τυχαία επιλεγμένων στοιχείων παρέχει τη δυνατότητα επιβεβαίωσης της συμμόρφωσης των υλικών με τις δηλώσεις των προμηθευτών ανταλλακτικών. Δυστυχώς, μερικές φορές συμβαίνει οι ανέντιμοι προμηθευτές, για να περιορίσουν το κόστος παραγωγής, να χρησιμοποιούν υλικά χειρότερης ποιότητας».

Έλεγχος υλικού - Σκληρότητα

Η δοκιμή απαιτεί την κατάλληλη προετοιμασία των δειγμάτων (ένταξη), προκειμένου να σταθεροποιηθεί το υλικό και να επιτραπεί ένα «τσίμπημα» στην ελεγχόμενη επιφάνεια. Άρα, χρειάζεται περισσότερος χρόνος και κατάλληλα εξοπλισμένος εργαστηριακός θάλαμος για να πραγματοποιήσει μια τέτοια εξέταση. Δυστυχώς, η μέθοδος είναι καταστροφική για τα δείγματα, καθώς ένα στοιχείο πρέπει να κοπεί με ακρίβεια (για να μην υπερθερμανθεί η επιφάνεια του ελεγκτή) από ολόκληρο το τμήμα, και στη συνέχεια ένας δειγματολήπτης πιέζεται σε μια επιφάνεια εργασίας. Με βάση το μέγεθος της σφραγίδας, καθορίζεται πόσο το ελεγμένο υλικό είναι επιρρεπές σε παραμόρφωση, καθώς και η ανθεκτικότητα του υλικού. Για τον χάλυβα, αυτό είναι επίσης το πρώτο στάδιο δοκιμής ανθεκτικότητας υλικού.

Έλεγχος υλικού - Μεταλλογραφία

"Τεχνική που είναι πραγματικά χρονοβόρα και απαιτεί ακριβή επιφανειακή κατεργασία των δοκιμαζόμενων υλικών, προκειμένου να "αποκαλυφθεί" η κοκκοποίηση της δομής. Η παρατήρηση της δομής χρησιμοποιώντας μικροσκόπιο, όταν το υλικό του δείγματος είχε προετοιμαστεί σωστά, είναι "ορυχείο γνώσης σχετικά με την κατάσταση των υλικών που χρησιμοποιούνται για την παραγωγή. Μόνο με αυτόν τον τρόπο μπορεί κανείς να προσδιορίσει αποτελεσματικά όλα τα σφάλματα που εμφανίζονται κατά τη θερμική και χημική επεξεργασία, π.χ Επιπτώσεις στην ανθεκτικότητα του υλικού. Σίγουρα είναι απαραίτητος ένας έμπειρος εργαστηριακός έλεγχος, που μπορεί να αφαιρέσει στρώματα υλικού με μεγάλη ικανότητα και εύκολα, για να προετοιμάσει την κατάλληλη επιφάνεια για δοκιμή.

Μερικές φορές συμβαίνει κατασκευαστικά σφάλματα (απανθράκωση, μόλυνση, υπερβολικό μέγεθος κόκκων) να προκαλούν δραστικές αλλαγές στην ανθεκτικότητα των προϊόντων και μπορεί ακόμη και να είναι η αιτία ατυχημάτων που οφείλονται στην κόπωση του υλικού. Υπάρχει πιθανότητα επίσης να μην είναι δυνατό να εντοπιστούν αυτές οι παρατυπίες χρησιμοποιώντας οποιαδήποτε άλλη μέθοδο δοκιμών».

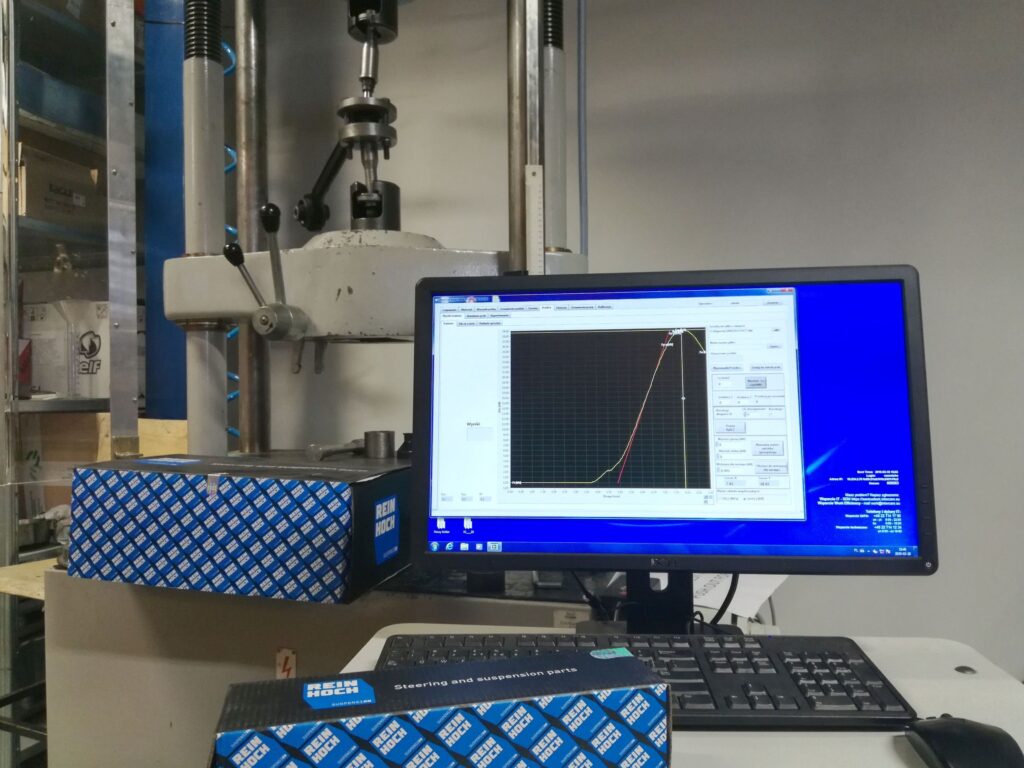

Αντοχή υλικού

Η ανθεκτικότητα του υλικού δοκιμής έχει ένα πολύ ευρύ φάσμα εφαρμογών, ξεκινώντας από δοκιμές σε βασικά στοιχεία και δοκιμή δύναμης έλξης, μέσω δοκιμών αντοχής στην πίεση και τελειώνοντας με δοκιμές αντοχής σε φθορές (π.χ μιλώντας για την ασφάλεια της οδήγησης. Χάρη στο ειδικό λογισμικό υπάρχει δυνατότητα προγραμματισμού δοκιμών φθοράς και δοκιμών κόπωσης. Η μέθοδος καθιστά δυνατή την εκτέλεση λειτουργικών δοκιμών, που συνδέονται με την εξάρθρωση στοιχείων και τη δοκιμή του εύρους και των δυνάμεών τους.

Δοκιμή αντοχής στη διάβρωση σε θάλαμο άλατος

Με λίγα λόγια, σε ένα θάλαμο αλατιού έχουμε τη δυνατότητα να αναδημιουργήσουμε καιρικές συνθήκες στις οποίες χρησιμοποιούνται τα ανταλλακτικά. Επιπλέον, χάρη στη δυνατότητα αύξησης του περιεχομένου των επιβλαβών παραγόντων, είμαστε σε θέση να επιταχύνουμε τη διαδικασία φθοράς. Μόνο εδώ μπορούμε να παρατηρήσουμε εάν τα αντιδιαβρωτικά μέτρα και μέθοδοι είναι πραγματικά αποτελεσματικά. Με την προσαρμογή, μεταξύ άλλων, της θερμοκρασίας, της αλατότητας ή του χρόνου έκθεσης σε έναν συγκεκριμένο παράγοντα, είμαστε σε θέση να συγκρίνουμε δείγματα από διάφορους προμηθευτές και να επιλέξουμε τον βέλτιστο.

Δοκιμή αντοχής στοιχείων από καουτσούκ στο όζον

"Όλοι γνωρίζουμε ότι ολόκληρο το εξάρτημα είναι τόσο ισχυρό όσο το πιο αδύναμο στοιχείο του. Στην περίπτωση των ανταλλακτικών αυτοκινήτων, τέτοια στοιχεία είναι πολύ συχνά όλοι οι τύποι μπότες από καουτσούκ και σφραγίδες. Ακόμη και το μικρότερο κόψιμο μιας μπότας οδηγεί στο να φτάσει η βρωμιά στην επιφάνεια εργασίας των σφαιρικών αρμών των ρουλεμάν . Η σκόνη, η λάσπη και η άμμος λειτουργούν σαν υλικό τριβής στην επιφάνεια των στοιχείων εργασίας, οδηγώντας σε άμεση φθορά.

Επομένως, προκειμένου να εξεταστεί η αντοχή των ελαστικών στοιχείων στις καιρικές συνθήκες, σε έναν ειδικά θερμαινόμενο θάλαμο, εγχύεται συμπυκνωμένο όζον (είναι μια πιο επιθετική μορφή οξυγόνου). Ταυτόχρονα, το δείγμα τεντώνεται και συμπιέζεται κυκλικά, προκειμένου να εκτεθεί η επιφάνεια του υλικού στα σωματίδια οξυγόνου. Μετά από αρκετές ημέρες δοκιμών, η επιφάνεια της λαστιχένιας μπότας ελέγχεται προκειμένου να εντοπιστούν τυχόν μικρορωγμές.

Έχοντας κάνει αυτό, είμαστε σε θέση να προβλέψουμε τι θα συμβεί π.χ. λαστιχένια μπότα μετά από ένα ή δύο χρόνια χρήσης της».

Γεωμετρικές μετρήσεις

"Σχεδόν κάθε εργαστήριο που εκτελεί δοκιμές σε ανταλλακτικά αυτοκινήτων έχει έναν καλά εξοπλισμένο θάλαμο για τη διενέργεια γεωμετρικών δοκιμών. Η προσοχή στην αξιοπιστία των αποτελεσμάτων των γεωμετρικών δοκιμών απαιτεί την κατάλληλη βαθμονόμηση και αποθήκευση αυτών των συσκευών και εργαλείων μέτρησης. Ακόμη και μικρές αλλαγές θερμοκρασίας μπορούν να προκαλέσουν αλλαγές. Κατά συνέπεια εξίσου σημαντικές είναι οι συνθήκες στις οποίες πραγματοποιούνται τέτοιες μετρήσεις. Εργαστήριο μετρήσεων σημαίνει επίσης κατάλληλη κατάσταση θερμοκρασίας, υγρασίας ή ροής αέρα. Ωστόσο, οι σωστά εκπαιδευμένοι και έμπειροι υπάλληλοι είναι οι πιο σημαντικοί εδώ, εξίσου αποτελεσματικοί κατά τη διάρκεια της πρώτης μέτρησης και επίσης κατά την εκατοστή μέτρηση ενός παρόμοιου στοιχείου.

Η μέτρηση όλων των δηλωμένων παραμέτρων από τα τεχνικά σχέδια καθιστά δυνατό τον έλεγχο και την επιβεβαίωση της συμμόρφωσης των προϊόντων με τη δήλωση του κατασκευαστή και την αποδεκτή ανοχή. Επιπλέον, κατά τη διενέργεια τακτικών ελέγχων δειγμάτων από την ίδια αναφορά, είναι δυνατός ο έλεγχος της παραγωγικής ικανότητας των προμηθευτών, δηλαδή η ακρίβεια στην κατασκευή των ανταλλακτικών και η διατήρηση όλων των παραμέτρων εντός ανοχής. Ως αποτέλεσμα, έχουμε τη δυνατότητα να επιλέξουμε μόνο τον πιο αξιόπιστο κατασκευαστή των ανταλλακτικών μας».