REINHOCH – kvalitní postupy

REINHOCH – díly řízení a odpružení

Podle pravidla, že je vždy lepší nemoci předcházet než ji léčit, podléhají všechny díly značky REINHOCH vícestupňové kontrole kvality. Počínaje konstrukčními předpoklady, přes realizační fázi na osvědčených výrobních linkách, kontrolu kvality a testování před zahájením prodeje výrobků až po sledování jejich životnosti a opotřebení, sbíráme zpětnou vazbu a zavádíme korekce pro zvýšení spokojenosti zákazníků. Je opravdu důležité zachytit chyby ve velmi ranné fázi, aby se minimalizovaly náklady a dopady možných selhání a jejich oprav. Chceme ukázat postupy a kvalitní nástroje, které používáme v naší laboratoři, abychom mohli včas a co nejúčinněji najít potenciální nesrovnalosti ve fázi výroby a kvalifikovat produkty k prodeji.

Kontrola materiálu - Spektrometrie

POPIS METODY: Velmi užitečný nástroj, který poskytuje možnost provádění analýzy chemického složení testovaných materiálů. Díky použití technologie vysokofrekvenčního záření metoda poskytuje možnost rychlé identifikace prvků (např. legovací přísady v oceli). A metoda XRF, tedy rentgenová fluorescenční spektroskopie, je nedestruktivní analytická technika používaná ke stanovení elementárního složení materiálů. Navíc je díky malé hmotnosti zařízení možné jej přemístit a přepravit na zvolené místo, např. do skladu, kam se zboží dodává, aby bylo možné kontrolovat celou várku dodaného zboží.

Díky široké škále dat ze spektrometru software identifikuje nejpravděpodobnější typ materiálu s množstevním určením jednotlivých přísad. Je to zvláště důležité u náhradních dílů, u kterých jsou ve složení materiálů použity speciální slitinové přísady, aby se zlepšila životnost a pevnost materiálu.

Kontrola kvality náhodně vybraných prvků poskytuje možnost potvrdit shodu materiálů s prohlášeními dodavatelů náhradních dílů. Někdy se bohužel stává, že nepoctiví dodavatelé, aby omezili náklady na výrobu, použijí materiály horší kvality.

Kontrola materiálu - Tvrdost

Zkouška vyžaduje řádnou přípravu vzorků (zahrnutí), aby se materiál stabilizoval a umožnil „bodnutí“ na testovaném povrchu. K provedení takového testu je tedy potřeba více času a patřičně vybavená laboratorní kabina. Tato metoda je bohužel pro vzorky destruktivní, protože prvek musí být přesně vyříznut (aby nedošlo k přehřátí povrchu testeru) z celého dílu a následně je vzorkovač vtlačen do pracovní plochy. Na základě velikosti raznice se určí, jak moc je zkoušený materiál náchylný k deformaci a také trvanlivost materiálu. U oceli je to také první fáze testování odolnosti materiálu.

Kontrola materiálu - Metalografie

Technika, která je opravdu časově náročná a vyžaduje přesné povrchové opracování testovaných materiálů, aby se „odkryla“ zrnitost struktury. Pozorování struktury pomocí mikroskopu, když byl materiál vzorku řádně připraven, je „dolem“ znalostí o stavu materiálů používaných k výrobě. Jen tak lze efektivně určit všechny chyby, které se objevují při tepelném a chemickém zpracování, např. přítomnost Widmanstättenových vzorů, také známých jako Thomsonovy struktury, nebo nekovové precipitace, které mají negativní dopad na trvanlivost materiálu. Nezbytností je jistě zkušený laborant, který dokáže velmi zručně a snadno odstraňovat vrstvy materiálu, aby připravil správný povrch pro testování.

Někdy se stává, že výrobní chyby (oduhličení, znečištění, nadměrná zrnitost) způsobí drastické změny v trvanlivosti výrobků a mohou být i příčinou nehod v důsledku únavy materiálu. Stává se také, že tyto nesrovnalosti není možné odhalit jinou testovací metodou.

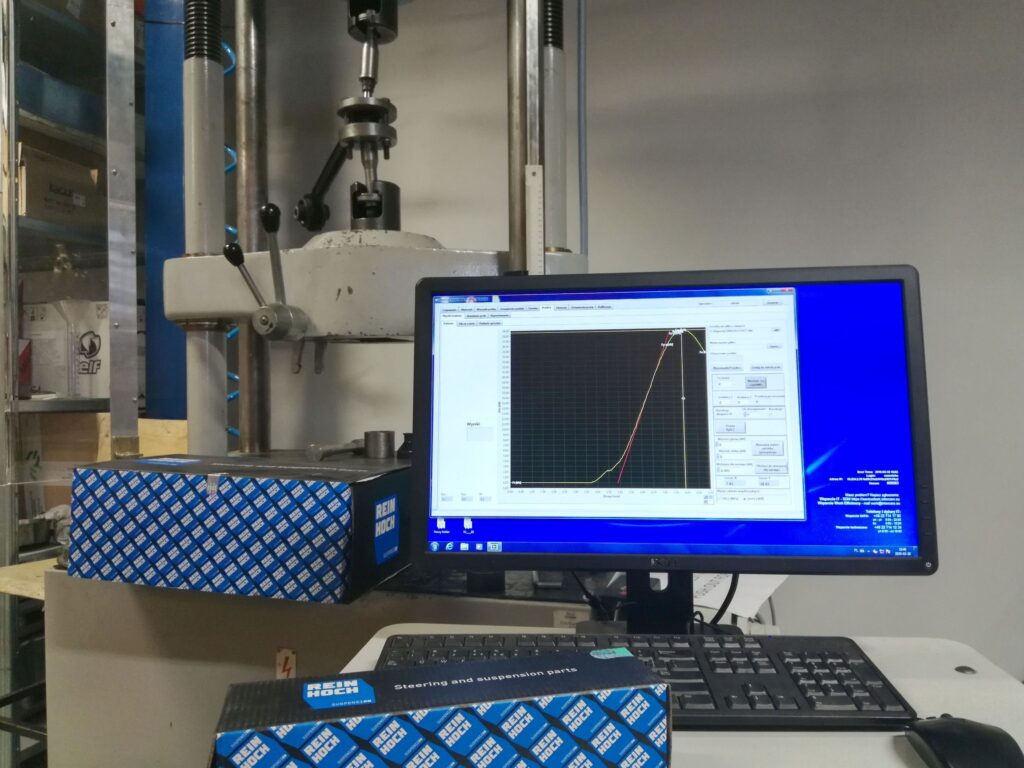

Odolnost materiálu

Testování odolnosti materiálu má velmi širokou škálu aplikací, počínaje testy na základních prvcích a testováním jejich tažné síly, přes testy pevnosti v tlaku a konče testy pevnosti v roztržení (například konce spojovacích tyčí nebo kulové čepy) – velmi důležitá věc, když mluvíme o bezpečnosti jízdy. Díky speciálnímu softwaru je možné programovat testy opotřebení a únavy. Metoda umožňuje provádět funkční zkoušky spojené s dislokací prvků a zkoušením jejich rozsahu a sil.

Testování odolnosti proti korozi v solné komoře

Stručně řečeno, v solné komoře máme možnost znovu vytvořit povětrnostní podmínky, ve kterých se náhradní díly používají. Navíc díky možnosti zvýšení obsahu škodlivých faktorů jsme schopni urychlit proces opotřebení. Pouze zde můžeme pozorovat, zda jsou antikorozní opatření a metody skutečně účinné. Úpravou teploty, salinity nebo doby působení a konkrétního faktoru jsme schopni porovnat vzorky od různých dodavatelů a vybrat ten nejoptimálnější.

Testování odolnosti pryžových prvků vůči ozónu

Všichni víme, že celý díl je jen tak silný, jak silný je jeho nejslabší prvek. V případě automobilových náhradních dílů jsou takovými prvky velmi často všechny typy gumových krytů a těsnění. I sebemenší zářez do gumy vede k tomu, že se nečistoty dostanou na pracovní plochu kulových kloubů kuličkových ložisek. Prach, bláto a písek fungují jako třecí materiál na povrchu pracovních prvků, což vede k okamžitému opotřebení.

Proto se za účelem zkoumání odolnosti pryžových prvků vůči povětrnostním vlivům do speciálně vyhřívané komory vstřikuje koncentrovaný ozón (jedná se o agresivnější formu kyslíku). Současně se vzorek cyklicky natahuje a stlačuje, aby byl povrch materiálu vystaven částicím kyslíku. Po několika dnech testování je povrch gumového krytu kontrolován, aby byly zjištěny případné mikrotrhliny.

Díky tomu jsme schopni předvídat, co se stane např. gumovému krytu po roce nebo dvou letech používání.

Geometrická měření

Téměř každá laboratoř, která provádí testy automobilových náhradních dílů, má dobře vybavenou kabinu pro provádění geometrických testů. Spolehlivost výsledků geometrických zkoušek vyžaduje, aby taková zařízení a měřicí nástroje byly náležitě zkalibrovány a uloženy. I malé změny teploty mohou způsobit zkreslení ve výsledcích měření. Neméně důležité jsou tedy podmínky, za kterých se taková měření provádějí. Měřící laboratoř zaznamená také vhodnou teplotu, vlhkost nebo správné proudění vzduchu. Nejdůležitější jsou zde však řádně proškolení a zkušení zaměstnanci, stejně výkonní a efektivní jak při prvním, tak i a při stém měření podobného prvku.

Měřením všech deklarovaných parametrů z technických výkresů je možné zkontrolovat a potvrdit shodu výrobků s prohlášením výrobce a přijatelnou tolerancí. Navíc při pravidelných kontrolách vzorků ze stejné várky je možné kontrolovat výrobní způsobilost dodavatelů, tedy preciznost výroby náhradních dílů a dodržení všech parametrů v toleranci. Díky tomu máme možnost vybrat pouze nejspolehlivějšího výrobce našich náhradních dílů.