REINHOCH Qualitätsüberwachung

REINHOCH – Lenkungs- und Aufhängungsteile

Nach dem Prinzip "Vorbeugen ist besser als Heilen" werden alle REINHOCH-Komponenten einer mehrstufigen Qualitätskontrolle unterzogen. Vom Entwurf über die Umsetzung auf bewährten Produktionslinien, die Qualitätskontrolle und die Prüfung vor dem Verkauf bis hin zur Überwachung der Haltbarkeit und des Verschleißes sammeln wir Informationen und führen Verbesserungen ein, um die Kundenzufriedenheit zu erhöhen. Es ist besonders wichtig, Fehler frühzeitig zu erkennen, um die Kosten und Folgen von Fehlern und deren Behebung zu minimieren. Wir wollen die Verfahren und Qualitätsinstrumente zeigen, die wir im Labor einsetzen, um potenzielle Fehler bei der Herstellung und Qualifizierung von Produkten für den Verkauf so effizient wie möglich zu erkennen.

Materialprüfung – Spektrometrie

Spektrometrie ist ein sehr nützliches Instrument zur Analyse der chemischen Zusammensetzung der untersuchten Materialien. Dank des Einsatzes von Hochfrequenzstrahlungstechnik ermöglicht diese Methode eine schnelle Identifizierung von Elementen (z. B. Legierungszusätze in Stahl). Die RFS-Methode, d. h. die Röntgenfluoreszenzspektroskopie, ist eine zerstörungsfreie Analysetechnik zur Bestimmung der Elementzusammensetzung von Materialien.

Dank des geringen Gewichts des Geräts kann es zudem an den gewünschten Ort transportiert werden, z. B. in das Eingangslager, um die gesamte Charge der gelieferten Waren zu kontrollieren. Dank der umfangreichen Datenbank des Spektrometers identifiziert die Software die wahrscheinlichste Art von Material und quantifiziert die einzelnen Zusatzstoffe. Dies ist besonders wichtig bei Ersatzteilen, bei denen Legierungszusätze zur Anreicherung des Stahl verwendet werden, um die Haltbarkeit und Festigkeit des Materials zu verbessern.

Die Qualitätskontrolle von stichprobenartig ausgewählten Bauteilen ermöglicht es zu überprüfen, ob die Ergebnisse mit den Angaben des Lieferanten übereinstimmen. Leider kommt es manchmal vor, dass unehrliche Lieferanten minderwertige Materialien verwenden, um die Produktionskosten zu senken.

Materialprüfung – Härte

Die Prüfung erfordert eine angemessene Vorbereitung der Proben (Einschluss), um das Material zu stabilisieren und das "Einstechen" der zu prüfenden Oberfläche zu ermöglichen. Für die Durchführung dieses Tests sind daher mehr Zeit und ein entsprechend ausgestatteter Labortisch erforderlich. Leider ist diese Methode zerstörerisch, da das Prüfstück präzise aus dem gesamten Produkt herausgeschnitten werden muss (um die Prüffläche nicht zu überhitzen) und dann das Prüfstück in die Arbeitsfläche eingedrückt wird. Anhand der Größe des Eindrucks wird die Verformbarkeit des Materials sowie die Verschleißfestigkeit des Materials bestimmt. Bei Stahl ist dies auch die erste Stufe der Materialbeständigkeitsprüfung.

Materialprüfung – Metallographie

Diese Technik ist mit einem hohen Zeitaufwand verbunden und erfordert eine sorgfältige und gründliche Oberflächenbehandlung des Materials, um die Körnigkeit der Struktur "sichtbar" zu machen. Die Betrachtung eines gut präparierten Materials unter dem Mikroskop wiederum ist eine "Fundgrube" für Informationen über seinen Zustand. Nur so können Fehler, die bei der thermochemischen Verarbeitung entstehen, wie z. B. das Vorhandensein von Widmannstattten-Strukturen oder nichtmetallischen Einschlüssen, die sich negativ auf die Haltbarkeit des Materials auswirken, effektiv erkannt werden. Ein erfahrener Labortechniker, der mit großer Geschicklichkeit und Leichtigkeit Materialschichten entfernen kann, um eine Oberfläche für die Prüfung vorzubereiten, ist sicherlich ein Muss.

Manchmal führen Produktionsfehler (Entkohlung, Verunreinigungen, übermäßige Korngröße) zu einer drastischen Verkürzung der Lebensdauer des Produkts und sind sogar die Ursache von Unfällen aufgrund von Ermüdungsbrüchen. Leider ist es oft nicht möglich, diese Unregelmäßigkeiten mit einer anderen Methode zu erkennen.

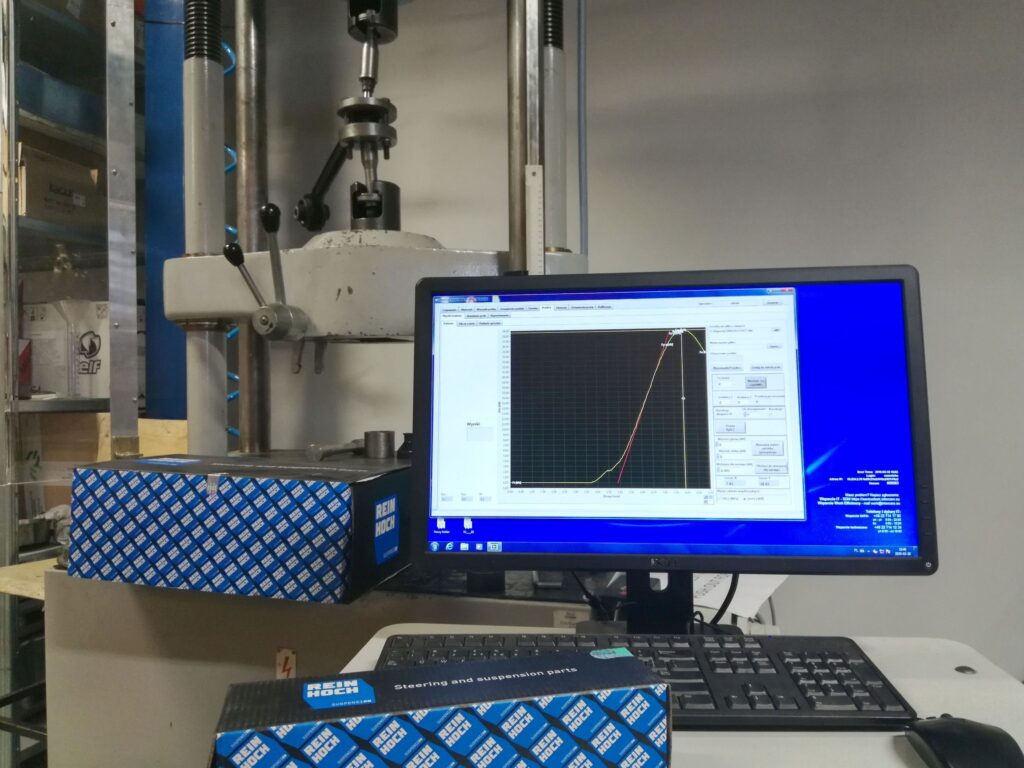

Haltbarkeit des Materials

Die Prüfung der Haltbarkeit von Materialien hat ein sehr breites Anwendungsspektrum, angefangen von Prüfungen an Grundelementen und ihrer Zugfestigkeit über Prüfungen ihrer Druckfestigkeit bis hin zu Prüfungen ihrer Reißfestigkeit (z. B. Spurstangen oder Kugelgelenke) − ein sehr wichtiges Thema, wenn es um die Fahrsicherheit geht. Dank spezieller Software besteht die Möglichkeit, Verschleiß- und Ermüdungsprüfungen zu programmieren. Die Methode ermöglicht die Durchführung von Funktionsprüfungen, die mit der Verschiebung von Elementen und der Prüfung ihres Umfangs und ihrer Kräfte verbunden sind.

Prüfung der Korrosionsbeständigkeit in der Salzkammer

Kurz gesagt, in der Salzkammer haben wir die Möglichkeit, die atmosphärischen Bedingungen zu reproduzieren, unter denen die Ersatzteile betrieben werden. Außerdem können wir den Verschleißprozess beschleunigen, indem wir die Konzentration der schädigenden Faktoren erhöhen. Nur hier kann beobachtet werden, ob die eingesetzten Korrosionsschutzmethoden tatsächlich wirksam sind. Indem wir z. B. die Temperatur, den Salzgehalt oder die Einwirkungszeit anpassen, können wir Proben von verschiedenen Anbietern vergleichen und die optimalste auswählen.

Prüfung der Ozonbeständigkeit von Gummiteilen

Wir alle wissen, dass die Haltbarkeit des schwächsten Glieds die Haltbarkeit der gesamten Baugruppe bestimmt. Bei Ersatzteilen sind alle Arten von Gummiabdeckungen und Dichtungen eine solche Schwachstelle. Selbst der kleinste Schnitt in einer Manschette führt dazu, dass Schmutz auf die Arbeitsfläche von Kugelgelenken oder Kugellagern gelangt. Staub, Schlamm und Sand wirken wie Schleifmittel auf die Oberflächen der zusammenwirkenden Teile und führen zu schnellem Verschleiß.

Zur Prüfung der Witterungsbeständigkeit von Gummiteilen wird daher konzentriertes Ozon (eine aggressivere Form des Sauerstoffs) in eine speziell beheizte Kammer geleitet. Gleichzeitig wird die Probe einer zyklischen Streckung unterzogen, um die Oberfläche den Sauerstoffmolekülen auszusetzen. Nach mehrtägigen Tests wird die Oberfläche der Gummimanschette auf Mikrorisse untersucht.

Die Beobachtung des Zustands der Bauteile nach der Prüfung ermöglicht eine Vorhersage, wie sich beispielsweise die Gummihülle nach ein- oder zweijähriger Nutzung verhalten wird.

Geometrische Messungen

Fast jedes KFZ-Ersatzteilelabor verfügt über einen entsprechend ausgestatteten Geometrieprüfstand. Für zuverlässige Ergebnisse dieser Tests ist es jedoch erforderlich, dass diese Instrumente ordnungsgemäß kalibriert und gelagert werden. Selbst kleine Temperaturschwankungen können zu einer Veränderung des Messwertes führen. Allerdings sind auch die Bedingungen, unter denen solche Messungen durchgeführt werden, wichtig. Das Messlabor bedeutet auch geeignete Bedingungen für Temperatur, Luftfeuchtigkeit oder Luftströmung. Das Wichtigste dabei aber gut ausgebildete und erfahrene Mitarbeiter, die beim ersten Mal genauso effektiv wie bei der hundertsten Messung eines ähnlichen Bauteils sind.

Durch Messung aller in den technischen Zeichnungen angegebenen Maße kann die Übereinstimmung der Ausführung mit den zulässigen Toleranzen überprüft werden. Durch die zyklische Prüfung von Mustern derselben Referenz kann außerdem die Produktionskapazität der Lieferanten überprüft werden, d. h. die Einhaltung der Fertigungsgenauigkeit des Teils innerhalb des Toleranzfeldes. Dies ermöglicht es, die zuverlässigsten Lieferanten auszuwählen.