REINHOCH – testiranje kvalitete

REINHOCH – dijelovi upravljača i ovjesa

Slijedeći pravilo da je uvijek bolje spriječiti nego je liječiti, svi dijelovi marke REINHOCH podliježu kontroli kvalitete na više razina. Počevši od pretpostavki dizajna, kroz fazu realizacije na provjerenim proizvodnim linijama, kontrolu kvalitete i testiranje prije pokretanja prodaje proizvoda, do praćenja njihove trajnosti i trošenja, prikupljamo povratne informacije i provodimo korekcije kako bismo povećali zadovoljstvo kupaca. Zaista je važno uhvatiti pogreške u vrlo ranoj fazi, kako bi se smanjili troškovi i učinci mogućih kvarova i njihov popravak.

Želimo pokazati postupke i kvalitetne alate koje koristimo u našem Laboratoriju, za eventualno rano i najučinkovitije pronalaženje potencijalnih odstupanja u fazi proizvodnje i kvalificiranih proizvoda za prodaju.

Kontrola materijala - Spektrometrija

Vrlo koristan alat koji pruža mogućnost analize kemijskog sastava ispitivanih materijala. Zahvaljujući upotrebi visokofrekventne tehnologije zračenja metoda pruža mogućnost brze identifikacije elemenata (npr. aditiva od legura u čeliku). A XRF metoda, odnosno rendgenska fluorescentna spektroskopija je nerazorna analitička tehnika koja se koristi za određivanje elementarnog sastava materijala. Štoviše, zahvaljujući maloj težini uređaja, može se premjestiti i transportirati na odabrano mjesto, npr. u skladište u kojem se roba isporučuje, kako bi se mogla kontrolirati cijela serija isporučene robe.

Zahvaljujući širokom rasponu podataka iz spektrometra, softver identificira najvjerojatniju vrstu materijala, s definicijom količine određenih aditiva. To je posebno važno u slučaju rezervnih dijelova, u kojima se u sastavu materijala koriste posebni aditivi za legure, kako bi se poboljšala trajnost i čvrstoća materijala.

Kontrola kvalitete nasumično odabranih elemenata pruža mogućnost potvrđivanja usklađenosti materijala s deklaracijama dobavljača rezervnih dijelova. Nažalost, ponekad se dogodi da nepouzdani dobavljači, kako bi ograničili troškove proizvodnje, koriste materijale lošije kvalitete.

Kontrola materijala - Čvrstoća

Ispitivanje zahtijeva pravilnu pripremu uzoraka (uključivanje), kako bi se stabilizirao materijal i omogućio "ubod" na testiranoj površini. Dakle, potrebno je više vremena i pravilno opremljena laboratorijska kabina za izvođenje takvog testa. Nažalost, metoda je destruktivna za uzorke, jer se element mora precizno rezati (kako se ne bi pregrijala površina ispitivača) iz cijelog dijela, a zatim se uređaj za uzorkovanje pritisne na radnu površinu. Na temelju veličine pečata određuje se koliko je testirani materijal sklon deformacijama, kao i trajnosti materijala. Za čelik je ovo ujedno i prva faza ispitivanja trajnosti materijala.

Kontrola materijala - Metalografija

Tehnika koja je zaista dugotrajna i zahtijeva preciznu površinsku obradu testiranih materijala, kako bi se "otkrila" granularnost konstrukcije. Dok je promatranje strukture pomoću mikroskopa, kada je materijal uzorka pravilno pripremljen, "rudnik" znanja o stanju materijala koji se koriste za proizvodnju. Samo se na taj način mogu učinkovito odrediti sve pogreške koje se pojavljuju tijekom toplinske i kemijske obrade, npr. prisutnost Widmanstättenovih uzoraka, poznatih i kao Thomsonove konstrukcije, ili nemetalne oborine, koje negativno utječu na trajnost materijala. Sigurno je potreban iskusni laboratorijski radnik, koji može ukloniti slojeve materijala s velikom vještinom i lako, kako bi pripremio odgovarajuću površinu za testiranje.

Ponekad se dogodi da pogreške u proizvodnji (dekarburizacija, kontaminacija, prekomjerna veličina zrna) uzrokuju drastične promjene u trajnosti proizvoda, a mogu čak biti i uzrok nesreća koje su posljedica zamora materijala. Također se događa da te nepravilnosti nije moguće otkriti bilo kojom drugom metodom ispitivanja.

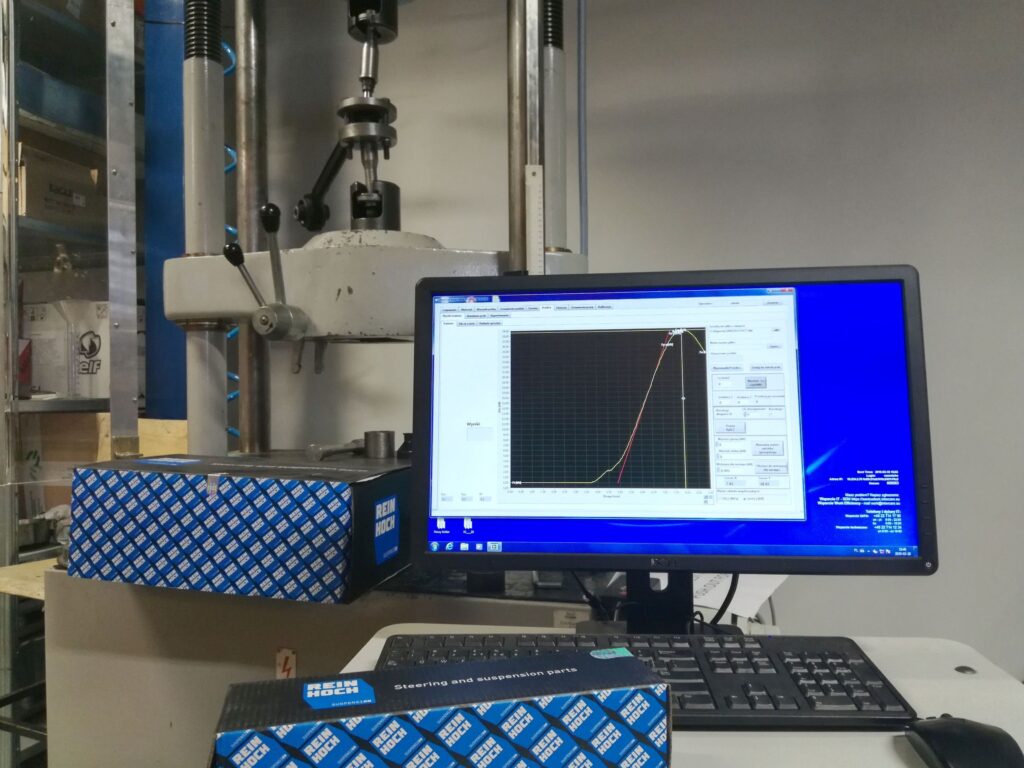

Trajnost materijala

Trajnost materijala za ispitivanje ima vrlo širok raspon primjena, počevši od ispitivanja osnovnih elemenata i njihovog ispitivanja sile povlačenja, kroz ispitivanja tlačne čvrstoće i završavajući testovima čvrstoće kidanja (npr. krajnici spone ili kuglasti spojevi) - vrlo važna stvar kada se govori o sigurnosti vožnje. Zahvaljujući posebnom softveru postoji mogućnost programiranja testova trošenja i habanja, kao i testova opterećenja. Metoda omogućuje izvođenje funkcionalnih testova, povezanih s dislokacijom elemenata i testiranjem njihovog opsega i sila.

Ispitivanje otpornosti na koroziju u slanoj komori

Ukratko, u slanoj komori imamo mogućnost stvaranja vremenskih uvjeta u kojima se koriste rezervni dijelovi. Štoviše, zahvaljujući mogućnosti povećanja sadržaja štetnih čimbenika, u mogućnosti smo ubrzati proces trošenja. Samo ovdje možemo promatrati jesu li antikorozivne mjere i metode stvarno učinkovite. Podešavanjem, između ostalog, temperature, slanosti ili vremena izlaganja određenom faktoru, u mogućnosti smo usporediti uzorke različitih dobavljača i odabrati najoptimalniji.

Ispitivanje otpornosti gumenih elemenata na ozon

Svi znamo da je cijeli dio jak koliko i njegov najslabiji element. U slučaju rezervnih dijelova za automobile, takvi elementi su vrlo često sve vrste gumenih manžeta i brtvi. Čak i najmanji rez manžete dovodi do prljavštine koja dolazi do radne površine kugličnih spojeva kugličnih ležajeva. Prašina, blato i pijesak djeluju poput materijala za trenje na površini radnih elemenata, što dovodi do trenutnog trošenja.

Stoga, kako bi se ispitala otpornost gumenih elemenata na vremenske uvjete, na posebno zagrijanu komoru ubrizgava se koncentrirani ozon (to je agresivniji oblik kisika). Istodobno se uzorak rasteže i komprimira ciklički, kako bi se površina materijala izložila česticama kisika. Nakon nekoliko dana testiranja kontrolira se površina gumene manžete kako bi se otkrile sve moguće mikro pukotine.

Nakon što smo to učinili, u mogućnosti smo predvidjeti što će se dogoditi s npr. gumenom manžetom nakon godinu ili dvije njegove uporabe.

Geometrijska mjerenja

Gotovo svaki laboratorij koji provodi ispitivanja na rezervnim dijelovima za automobile ima dobro opremljenu kabinu za geometrijska ispitivanja. Pažnja na pouzdanost geometrijskih rezultata ispitivanja zahtijeva odgovarajuće kalibriranje i pohranu takvih uređaja i mjernih alata. Čak i male promjene temperature mogu uzrokovati promjene u rezultatima mjerenja. Slijedom toga, jednako su važni uvjeti u kojima se takva mjerenja provode. Mjerni laboratorij također znači prikladno stanje temperature, vlažnosti ili protoka zraka. Međutim, ovdje su najvažniji pravilno obučeni i iskusni zaposlenici, jednako učinkoviti i tijekom prvog mjerenja, ali i tijekom stotog mjerenja sličnog elementa.

Mjerenjem svih deklariranih parametara iz tehničkih crteža omogućuje se provjera i potvrđivanje usklađenosti proizvoda s deklaracijom proizvođača i prihvatljivom tolerancijom. Štoviše, pri obavljanju redovitih kontrola uzoraka iz iste reference moguće je provjeriti proizvodnu sposobnost dobavljača, što znači preciznost proizvodnje rezervnih dijelova i zadržavanje svih parametara unutar tolerancije. Kao rezultat toga, imamo mogućnost odabira samo najpouzdanijeg proizvođača naših rezervnih dijelova.