REINHOCH - kvalitātes procedūras

REINHOCH – stūres sistēmas un balstiekārtas daļas

Ievērojot noteikumu, ka vienmēr ir labāk novērst slimību nekā to izārstēt, visas REINHOCH zīmola daļas ir pakļautas daudzlīmeņu kvalitātes kontrolei. Sākot ar projektēšanu, līdz realizācijas fāzei par pārbaudītām ražošanas līnijām, kvalitātes kontroli un testēšanu pirms produktu pārdošanas uzsākšanas, lai uzraudzītu to izturību un nolietojumu, mēs apkopojam atsauksmes un ieviešam korekcijas, lai palielinātu klientu apmierinātību. Ir ļoti svarīgi konstatēt kļūdas ļoti agrīnā stadijā, lai samazinātu iespējamos darbības traucējumus, to novēršanas izmaksas un sekas.

Mēs vēlamies parādīt procedūras un kvalitātes rīkus, ko izmantojam mūsu laboratorijā, lai, iespējams, agrīni un visefektīvāk atklātu iespējamās neatbilstības ražošanas fāzē un kvalificētu produktus pārdošanai.

Materiāla kontrole - Spektrometrija

Ļoti noderīgs rīks, kas nodrošina iespēju veikt testējamo materiālu ķīmiskā sastāva analīzi. Pateicoties augstfrekvences starojuma tehnoloģijas izmantošanai, metode nodrošina iespēju ātri identificēt elementus (piemēram, sakausējuma piedevas tēraudā), kā arī XRF metode , t.i., rentgena fluorescences spektroskopija ir tehnisks līdzeklis, ko izmanto materiālu elementārā sastāva noteikšanai. Turklāt, pateicoties ierīces nelielajam svaram, to var pārvietot un transportēt uz izvēlētu vietu, piemēram, uz noliktavu, kur preces tiek piegādātas, lai varētu kontrolēt visu piegādāto preču partiju.

Pateicoties plašajam spektrometra datu klāstam, programmatūra identificē visoptimālāko materiāla veidu, nosakot konkrētu piedevu daudzumu. Īpaši svarīgi tas ir rezerves daļām, kurās materiālu sastāvā tiek izmantotas speciālas sakausējuma piedevas, lai uzlabotu materiāla izturību.

Nejauši izvēlēto elementu kvalitātes kontrole nodrošina iespēju apstiprināt materiālu atbilstību rezerves daļu piegādātāju deklarācijām. Diemžēl reizēm gadās, ka negodīgi piegādātāji, lai samazinātu ražošanas pašizmaksu, izmanto sliktākas kvalitātes materiālus.

Materiāla kontrole - Cietība

Pārbaudei nepieciešama pareiza paraugu sagatavošana (iekļaušana), lai stabilizētu materiālu un radītu „dūrienu” uz pārbaudāmās virsmas. Tātad, lai veiktu šādu pārbaudi, nepieciešams vairāk laika un pareizi aprīkota laboratorijas kabīne. Diemžēl metode ir destruktīva paraugiem, jo ir precīzi jānogriež elements (lai nepārkarsētu testera virsmu) no visas detaļas un pēc tam darba virsmā tiek iespiests paraugu ņemējs. Pamatojoties uz spiediena spēku, tiek noteikts, cik liela ir testējamā materiāla deformācija, kā arī materiāla izturība. Tēraudam šis ir arī pirmais materiāla izturības pārbaudes posms.

Materiāla kontrole - Metalogrāfija

Tehnika, kas patiešām ir laikietilpīga un prasa precīzu pārbaudāmo materiālu virsmas apstrādi, lai "atklātu" struktūras granularitāti. Savukārt struktūras novērošana ar mikroskopu, kad parauga materiāls ir pareizi sagatavots, ir zināšanu pamats par ražošanā izmantoto materiālu stāvokli. Tikai šādā veidā var efektīvi noteikt visas termiskās un ķīmiskās apstrādes laikā radušās kļūdas, piemēram, Vidmanštetena rakstus, ko dēvē arī par Tomsona struktūrām, vai nemetāla vielu dalīšanās klātbūtni, kam ir negatīva Ietekme uz materiāla izturību. Noteikti nepieciešams pieredzējis laboratorijas darbinieks, kurš prasmīgi un viegli var noņemt materiāla slāņus, lai sagatavotu testēšanai atbilstošu virsmu.

Dažkārt gadās, ka ražošanas kļūdas (dekarbonizācija, piesārņojums, pārmērīgs “graudainums”) izraisa krasas izmaiņas izstrādājumu ilgmūžībā un var būt pat negadījumu cēlonis materiāla noguruma dēļ. Gadās arī, ka šos pārkāpumus nav iespējams atklāt ar kādu citu pārbaudes metodi.

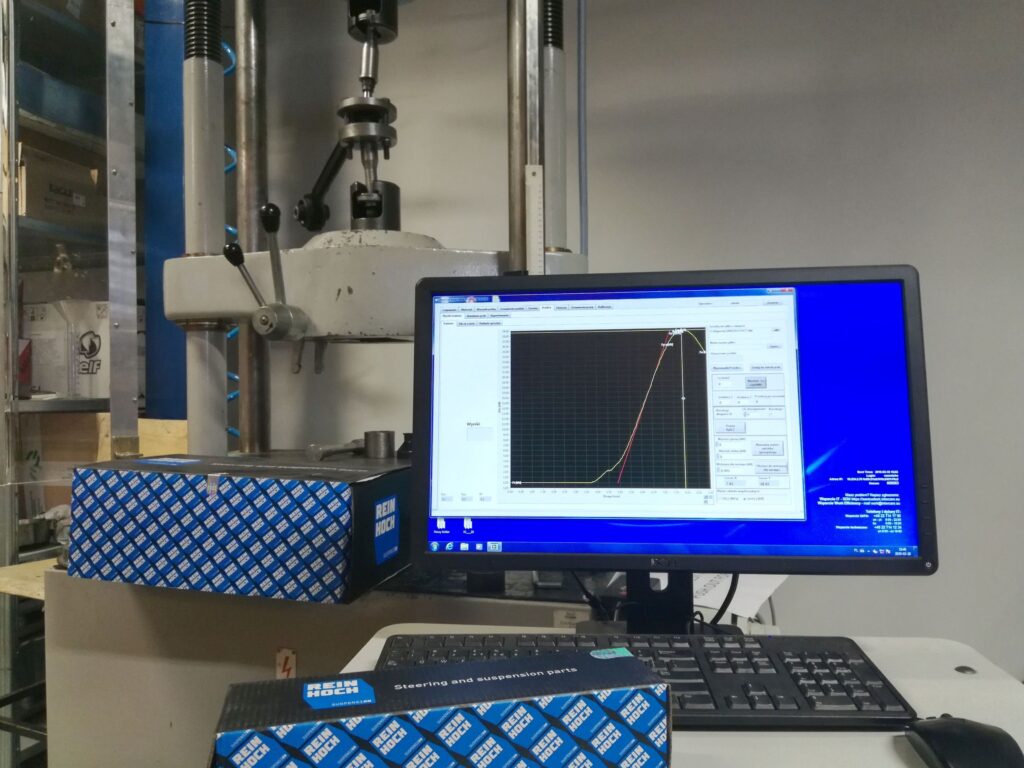

Materiāla izturība

Materiāla izturības testēšanai ir ļoti plašs pielietojumu klāsts, sākot ar pamatelementu testiem un to vilkšanas spēka testiem, līdz spiedes stiprības pārbaudēm un beidzot ar plīsuma izturības testiem (piemēram, stūres pirkstiem vai lodbalstiem), kas ir ļoti svarīga lieta, kad runājam par braukšanas drošību. Pateicoties īpašai programmatūrai, ir iespēja programmēt nodiluma un noguruma testus. Metode ļauj veikt funkcionālos testus, kas saistīti ar elementu dislokāciju, kā arī to apjoma un spēku pārbaudi.

Pretkorozijas izturības pārbaude sāls kamerā

Sāls kamerā mums ir iespēja radīt laika apstākļus, kādos tiek izmantotas rezerves daļas. Turklāt, pateicoties iespējai palielināt kaitīgo faktoru saturu, mēs varam paātrināt nodiluma procesu. Tikai šeit mēs varam novērot, vai pretkorozijas pasākumi un metodes ir patiešām efektīvas. Pielāgojot, cita starpā, temperatūru, sāļumu vai konkrēta faktora iedarbības laiku, mēs varam salīdzināt dažādu piegādātāju paraugus un izvēlēties optimālāko.

Gumijas elementu izturības pārbaude pret ozonu

Mēs zinām, ka visa detaļa ir tik stipra, cik stiprs ir tās vājākais elements. Automobiļu rezerves daļu gadījumā tādi elementi ļoti bieži ir visa veida gumijas aizsargi un blīves. Pat mazākais iegriezums aizsargā var radīt sekas, ka netīrumi nokļūst uz lodbalsta lodveida savienojuma darba virsmas.Putekļi, dubļi un smiltis darbojas kā berzes materiāls uz darba elementu virsmas, izraisot tūlītēju nodilumu.

Tāpēc, lai pārbaudītu gumijas elementu izturību pret laikapstākļiem, speciāli apsildāmai kamerai, tiek ievadīts koncentrēts ozons (tas ir agresīvākais skābekļa veids). Tajā pašā laikā paraugs tiek cikliski stiepts un spiests, lai materiāla virsmu pakļautu skābekļa daļiņu iedarbībai. Pēc vairāku dienu pārbaudes gumijas aizsarga virsma tiek kontrolēta, lai atklātu iespējamās mikroplaisas.

To izdarījuši, varam paredzēt, kas notiks ar gumijas aizsargiem pēc gada vai divu lietošanas.

Ģeometriskie mērījumi

Gandrīz katrā laboratorijā, kas veic automobiļu rezerves daļu testus, ir labi aprīkota kabīne ģeometrisko testu veikšanai. Lai pievērstu uzmanību ģeometrisko testu rezultātu ticamībai, šādas ierīces un mērinstrumenti ir atbilstoši jākalibrē un jāuzglabā. Pat nelielas temperatūras svārstības var izraisīt izmaiņas mērījumu rezultātos. Līdz ar to vienlīdz svarīgi ir apstākļi, kādos tiek veikti šādi mērījumi. Mērījumu laboratorija nozīmē arī piemērotus temperatūras, mitruma vai gaisa plūsmas apstākļus.Tomēr šeit vissvarīgākie ir pareizi apmācīti un pieredzējuši darbinieki, kas ir vienlīdz efektīvi veic mērījumus ne tikai pirmā, bet arī simtā mērījuma laikā.

Visu parametru mērīšana no tehniskajiem rasējumiem ļauj pārbaudīt un apstiprināt izstrādājumu atbilstību ražotāja deklarācijai un pieļaujamajai pielaidei. Turklāt, veicot regulāras viena un tā paša artikula dažādu paraugu pārbaudes, iespējams gūt priekšstatu par piegādātāju ražošanas kapacitāti, kas nozīmē rezerves daļu izgatavošanas precizitāti un visu parametru ievērošanu pielaides robežās. Rezultātā mums ir iespēja izvēlēties tikai uzticamāko mūsu rezerves daļu ražotāju.