REINHOCH kokybės tyrimai

REINHOCH pakabos ir vairo mechanizmo elementai

Kadangi prevencija visada yra geriau nei remontas, visiems prekių ženklo REINHOCH elementams yra taikoma daugiapakopė kokybės kontrolė. Pradedant projektavimo darbais, gamybos linijų patikimumu ir baigiant kokybės kontrole prieš produktų pateikimą rinkai bei jų patvarumo ir susidėvėjimo sekimu, renkame informaciją ir diegiame patobulinimus, kurie užtikrina klientų pasitenkinimą. Ypač svarbus yra klaidų aptikimas ankstyvose stadijose - tai leidžia sumažinti išlaidas ir išvengti galimų klaidų pasekmių bei jų šalinimo kaštų. Norime parodyti procedūras ir kokybės užtikrinimo priemones, kurias naudojame laboratorijoje ir produktų patikros etapuose, kad potencialūs gamybos neatitikimai būtų kuo anksčiau pastebėti.

Medžiagos tyrimai: spektrometrija

Kokybės užtikrinimui labai svarbu išanalizuoti tiriamų medžiagų cheminę sudėtį. Aukšto dažnio spinduliavimo technologijos panaudojimas suteikia galimybę greitai identifikuoti cheminius elementus (pvz., plieno lydinio priedus). Metodas XRF – tai fluorescencinė rentgeno spindulių analizė, kuri nesukelia jokios žalos tiriamai medžiagai. Be to, dėl mažo įrenginio svorio, jis gali būti perkeliamas į pasirinktą vietą, pvz., sandėlio priėmimo skyrių, kur galima greitai patikrinti daugybę produktų.

Dėl plačios spektrometro duomenų bazės programinė įranga identifikuoja labiausiai tikėtiną medžiagos rūšį ir nustato atskirų priedų kiekį medžiagoje. Tai yra ypač svarbu atsarginių dalių atveju, nes siekiant didinti patvarumą ir atsparumą yra naudojami specialūs plieno lydinio priedai.

Atsitiktiniu būdu pasirinktų elementų kokybės kontrolė suteikia galimybę patikrinti atitikimą tiekėjo deklaruojamiems parametrams. Deja, pasitaiko atvejų, kai nesąžiningi tiekėjai, norėdami sumažinti gamybos išlaidas, naudoja prastesnės kokybės medžiagas.

Medžiagos tyrimai: kietumas

Tyrimas reikalauja tinkamo mėginių paruošimo (sumontavimo) tam, kad medžiaga būtų stabilizuota ir testuojamam paviršiui galima būtų atlikti „dūrį“. Tokiems tyrimams reikia daugiau laiko ir atitinkamai įrengtos testavimo vietos laboratorijoje. Deja, šis metodas negrįžtamai pažeidžia tiriamą dalį, nes tikrinamas elementas turi būti tiksliai išpjautas iš produkto (neperkaitinus tiriamo paviršiaus), o po to į darbinį paviršių yra įspaudžiamas matavimo etalonas. Pagal įspaudimo dydį nustatomas medžiagos atsparumas deformacijai ir atsparumas dilimui. Tai taip pat yra pirminis atsparumo nustatymo metodas, naudojamas plienui.

Medžiagos tyrimai: metalografija

Šis metodas yra susijęs su daug laiko reikalaujančiu, kruopščiu ir tiksliu medžiagos paviršiaus paruošimu. Tai yra būtina, kad būtų atskleidžiamas struktūros grūdėtumas. Tinkamai paruoštos medžiagos stebėjimas pro mikroskopą - tai tikras informacijos apie jos būklę lobynas. Tik tokiu būdu galima efektyviai nustatyti visas klaidas, atsirandančias terminio-cheminio apdirbimo metu, pvz., Widmannstatten struktūrą arba nemetalinius intarpus, kurie neigiamai veikia medžiagos patvarumą. Be abejo, nepakeičiamas yra didelę patirtį turintis laborantas, kuris sugeba tinkamai nuimti medžiagos sluoksnius ir atidengti tiriamą paviršių.

Pasitaiko, kad gamybos klaidos (dekarbonizacija, teršalai, grūdelių peraugimas) gali gerokai sutrumpinti gaminio tarnavimo laiką, o kartais - net tapti eismo įvykių priežastimi (dėl medžiagos nuovargio, nutrūkimo). Deja, dažnai tokių neatitikimų nustatymas naudojant kitus metodus nėra įmanomas.

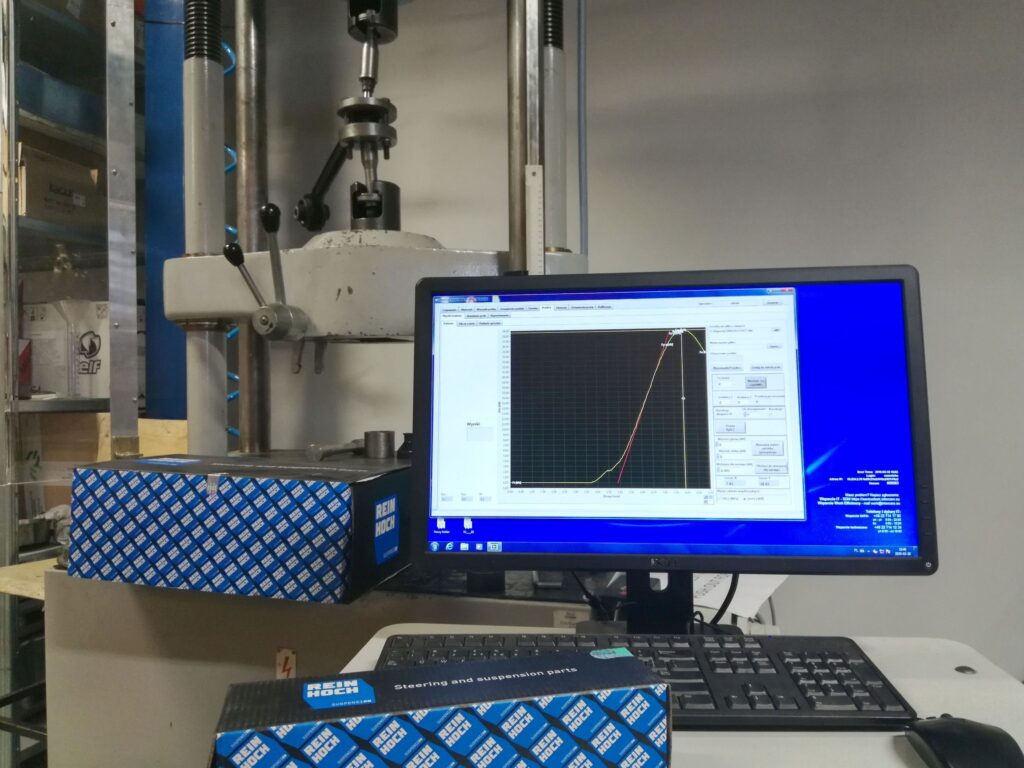

Medžiagos atsparumas

Medžiagų atsparumo tyrimai turi labai platų pritaikymo spektrą, pradedant pagrindinių elementų nutraukimo patikra, atsparumo gniuždymui patikra ir baigiant elementų išplėšimo iš korpuso atsparumo patikra (pvz., vairo traukių arba rutulinių lankstų) – visa tai yra labai svarbu vartotojų saugumui. Naudojant specialią programinę įranga, yra galimybė užprogramuoti specialius susidėvėjimo arba atsparumo nuovargiui testus. Metodas taip pat suteikia galimybę atlikti funkcionalumo testus, susijusius su elementų tarpusavio sąveika ir jų ribomis bei jėgomis.

Atsparumo korozijai bandymas druskos kameroje

Trumpai tariant, druskos kameroje galima atkurti sąlygas, su kuriomis susiduria eksploatuojamos atsarginės dalys. Be to, dėl padidintos kenksmingų veiksnių koncentracijos galima pagreitinti susidėvėjimo procesą. Tik čia galima pastebėti ar taikomi antikorozinės apsaugos metodai yra veiksmingi ir efektyvūs. Reguliuodami, pvz., temperatūrą, druskos koncentraciją arba poveikio laiką, galime palyginti skirtingų tiekėjų pavyzdžius ir pasirinkti optimaliausią variantą.

Guminių elementų atsparumo ozonui bandymas

Visi žinome, kad nuo silpniausios grandies patvarumo priklauso viso komponento atsparumas. Atsarginėse dalyse silpniausia grandimi yra įvairių rūšių guminės apsaugos ir tarpinės. Net nedidelis apsaugos įpjovimas sukelia lankstų arba guolių darbinių paviršių užteršimą. Dulkės, purvas ir smėlis veikia tarsi švitrinės medžiagos ir akimirksniu sukelia tarpusavyje sąveikaujančių elementų paviršiuose susidėvėjimą.

Dėl to guminių elementų atsparumo oro sąlygoms tyrimui į specialiai pašildomą kamerą yra leidžiamas suslėgtas ozonas (tai agresyvesnė deguonies atmaina). Bandymo metu mėginys yra nuolat tampomas tam, kad jo paviršių veiktų deguonies dalelės. Po kelias dienas trunkančio bandymo yra tikrinamas mikroįtrūkimų kiekis guminės apsaugos paviršiuje.

Elementų būklės analizė suteikia galimybę prognozuoti, kaip atrodys guminė apsauga, pvz., po vienerių ar dviejų metų eksploatacijos.

Geometriniai matavimai

Praktiškai kiekvienoje atsarginių dalių laboratorijoje yra atitinkamai įrengta geometrinių tyrimų vieta. Tačiau tai dar ne viskas - tokių tyrimų rezultatų patikimumui užtikrinti yra būtina pasirūpinti tinkamu naudojamų įrenginių ir įrankių kalibravimu, metrologija ir saugojimu. Net nežymūs temperatūros svyravimai gali turėti įtakos matavimo rezultatams. Taip pat labai svarbios ir sąlygos, kuriomis yra atliekami šie matavimai. Matavimų laboratorijoje turi būti atitinkama temperatūra, drėgmė ir oro srautų sąlygos. Bet svarbiausią vaidmenį atlieka gerai apmokyti ir patyrę darbuotojai. Jie patikimai atlieka tiek pirmojo, tiek šimtojo panašaus elemento matavimus.

Visų techniniuose brėžiniuose nurodytų matmenų matavimas suteikia galimybę patikrinti pagaminimo tikslumą tolerancijos ribose. Be to, periodiškai tikrinant to paties produkto mėginius, galima patikrinti tiekėjo gamybos pajėgumus - tikslumo išlaikymą tolerancijos ribose. Tokiu būdu galima pasirinkti patikimiausią tiekėją.