INFORMACIJE

REINHOCH – testiranje kvaliteta

REINHOCH – delovi upravljačkog mehanizma i vešanja

FSledeći pravilo da je uvek bolje sprečiti nego lečiti, svi delovi proizvođača REINHOCH podležu kontroli kvaliteta na više nivoa. Počevši od pretpostavki dizajnera, zatim kroz fazu realizacije na proverenim proizvodnim linijama, kontrolu kvaliteta i testiranje pre pokretanja prodaje proizvoda, do praćenja njihove trajnosti i trošenja, prikupljamo povratne informacije i sprovodimo korekcije kako bismo povećali zadovoljstvo kupaca. Zaista je važno otkriti greške u najranijoj fazi, kako bi se smanjili troškovi i pojava kvarova, kao i njihov popravak. Želimo da pokažemo postupke i kvalitetne alate koje koristimo u našoj Laboratoriji, za rano i najučinkovitije pronalaženje potencijalnih odstupanja, u fazi proizvodnje i kvalifikacije proizvoda za prodaju.Kontrola materijala - Spektrometrija

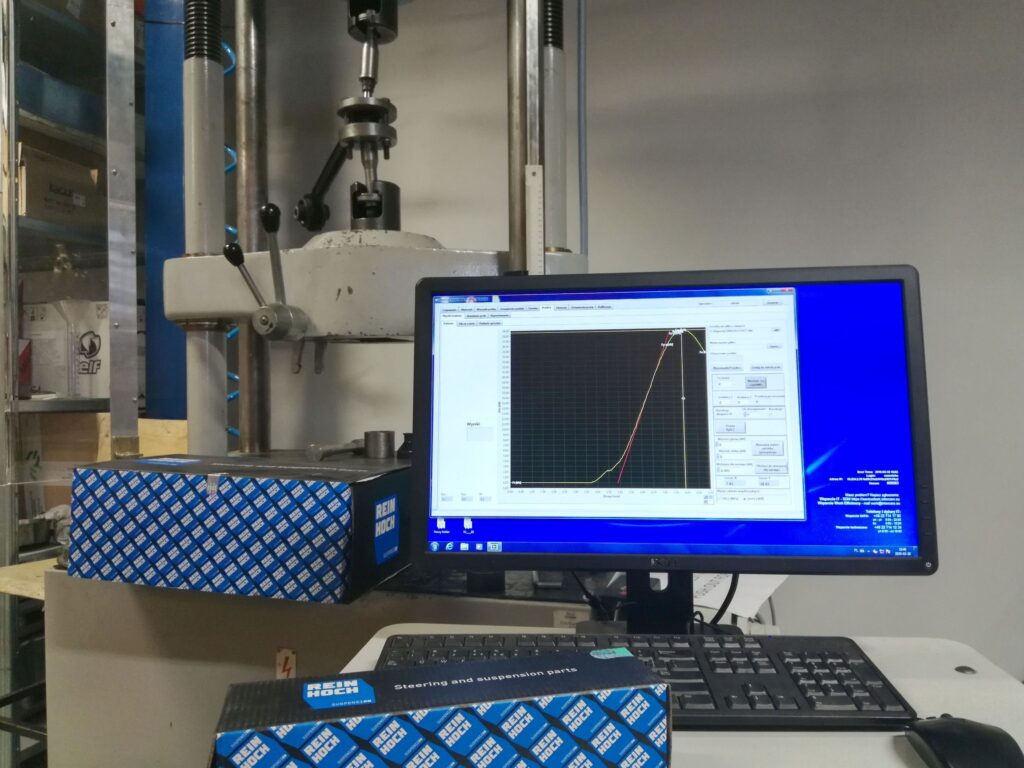

Kontrola materijala - Čvrstoća

Kontrola materijala - Metalografija

Ova tehnika zahteva mnogo vremena i pažljivu i temeljnu površinsku obradu materijala, kako bi se „vizueliziralo” zrno strukture. Posmatranje dobro pripremljenog materijala pod mikroskopom je „rudnik” informacija o njegovom stanju. Samo na taj način se mogu efikasno otkriti bilo kakve greške nastale tokom perioda termohemijskog tretmana, npr. prisustvo Vidmannstatten strukture ili nemetalnih inkluzija koje negativno utiču na trajnost materijala. Naravno, neophodan je iskusan laboratorijski tehničar koji je u stanju da ukloni slojeve materijala da bi otkrio ispitivanu površinu. Dešava se da greške u proizvodnji (dekarbonizacija, kontaminacija, prerastanje zrna) drastično skrate životni vek proizvoda, pa čak i dovedu do nezgoda usled zamornog pucanja. Nažalost, često nije moguće uhvatiti ove anomalije bilo kojom drugom metodom.Čvrstoća materijala

Ispitivanje otpornosti na koroziju u slanoj komori

Ukratko, u slanoj komori možemo stvoriti vremenske uslove u kojima se koriste rezervni delovi. Štaviše, povećanjem koncentracije štetnih faktora možemo ubrzati proces habanja. Samo ovde se može uočiti da li su primenjene antikorozivne metode zaista efikasne. Regulišući, između ostalog, temperaturu, salinitet ili vreme delovanja faktora, možemo uporediti uzorke različitih dobavljača i izabrati najoptimalniji.Ispitivanje otpornosti gumenih elemenata na ozon

Izdržljivost najslabije karike određuje čvrstoću čitavog sklopa. U slučaju rezervnih delova, slaba karika su sve vrste poklopaca i gumenih zaptivki. Čak i mali rez na poklopcu izaziva kontaminaciju spojeva ili ležišta na radnoj površini Prašina, blato i pesak deluju kao abraziv na površinama spojnih elemenata, što dovodi do brzog habanja. Zbog toga, da bi se ispitala otpornost gumenih elemenata na vremenske uslove, koncentrovani ozon se unosi u posebno zagrejanu komoru (to je agresivniji oblik kiseonika). Tokom ovog vremena, uzorak se podvrgava cikličnom istezanju kako bi se površina izložila molekulima kiseonika. Posle nekoliko dana testiranja, površina gumenog poklopca se proverava da bi se otkrile mikropukotine. Posmatranje stanja elemenata nakon ispitivanja omogućava da se predvidi kako će se, na primer, gumeni poklopac ponašati nakon jedne ili dve godine rada.Geometrijska merenja