REINHOCH – kvaliteeditoimingud

REINHOCH – rooli ja vedrustuse osad

Lähtudes teadmisest, et alati on parem haigust ennetada kui seda ravida, läbivad kõik REINHOCHi brändi tooted mitmeastmelise kvaliteedikontrolli. Alustades disainieeldustega, jätkates teostusega kontrollitud tootmisliinidel, toote müügieelse kvaliteedikontrolli ja testimisega ning lõpetades toote vastupidavuse ja tugevusega – me kogume pidevalt tagasisidet ja viime sisse muudatusi suurendamaks klientide rahulolu. Meie jaoks on tõesti oluline saada vigadele jälile võimalikult varases staadiumis, et vähendada paranduskulusid ja võimalike vigade mõju. Soovime näidata protseduure ja kvaliteetseid tööriistu, mida me oma laboris kasutame, leidmaks võimalikult vara ja efektiivselt võimalikud lahknevused tootmisetapis ning enne toote müügikõlblikuks tunnistamist.

Väga kasulik tööriist, mis annab võimaluse testitavate materjalide keemilise koostise analüüsimiseks. Tänu röntgentehnoloogia kasutamisele tekib võimalus elementide kiireks identifitseerimiseks (nt lisasulamid terases). Ning XRF-meetod (Röntgenikiirguse fluorestsentsspektroskoopia) on mitte-destruktiivne analüüsitehnoloogia määramaks materjalis leiduvaid elemente. Veel enamgi, tänu selle seadme kergele kaalule saab seda liigutada ja transportida vajalikku asukohta, näiteks lattu, kus kaup edasi peab liikuma, et veenduda terve tootepartii kvaliteedis.

Tänu spektromeetri väljastatavale suurele andmehulgale saab tarkvara abil identifitseerida peamise materjalitüübi ning selles leiduvate täpsete lisandite kvantiteedi. Eriti oluline on see varuosade puhul, mille tootmisel kasutatakse erisulameid, et need oleksid vajaliku vastupidavuse ja tugevusega.

Juhuslikult valitud varuosade kvaliteedikontroll annab võimaluse saada kinnituse, kas materjalid on sellised nagu tarnija eelnevalt deklareeris. Kahjuks tuleb mõnikord ette, et ebaausad tarnijad kasutavad tootmiskulude kokkuhoiu nimel kehvema kvaliteediga materjale.

Materjali kontroll – kõvadus

Test eeldab näidiste korralikku ettevalmistust, et materjal stabiliseerida ja võimaldada testitud pinnalt „nõelatorge”. Seega läheb vaja rohkem aega ja hästi varustatud laborikabiini, et säärane test läbi viia. Kahjuks on test näidiste osas destruktiivne, sest varuosa küljest tuleb suure täpsusega lõigata (et testitavat pinda mitte üle kuumendada) vajalik tükk ja see vastu tööpinda pressida. Seejärel saab teada, kuivõrd testitav materjal on deformeeruv ja kui tugev on materjal. Terase puhul on see ka materjali vastupidavuse testimise esimene etapp.

Materjali kontroll – metallograafia

Tehnika, mis on tõeliselt aeganõudev ja eeldab testitava materjali täpset pinnatöötlust, et avastada materjali struktuurist võimalik granulaarsus. Struktuuri uurimine mikroskoobiga, kui näidis on nõuetekohaselt ette valmistatud, annab tohutul hulgal teavet tootmises kasutatud materjalide olukorra kohta. Vaid sel moel on võimalik välja tuua sisuliselt kõik vead, mis kerkivad termilise või keemilise töötluse korral, näiteks Widmanstätteni mustrite, tuntud ka kui Thomsoni struktuuride olemasolu, või mitte-metalliline sadestumine, mis mõjutab negatiivselt materjali vastupidavust. Lisaks on enesestmõistetav ka kogenud laboritöötaja olemasolu, kes oskaks materjali kihthaaval töödelda, et näidis testimiseks ette valmistada.

Mõnikord juhtub, et tootmisvead (dekarburiseerimine, saastumine, liigne terasuurus) võivad toodete vastupidavust ulatuslikult mõjutada, äärmuslikul juhul viia ka praakmaterjalist tingitud avariideni. Ühtlasi tuleb rõhutada, et nimetatud lahknevuste tuvastamiseks ei leidu ka ühtki muud testimeetodit.

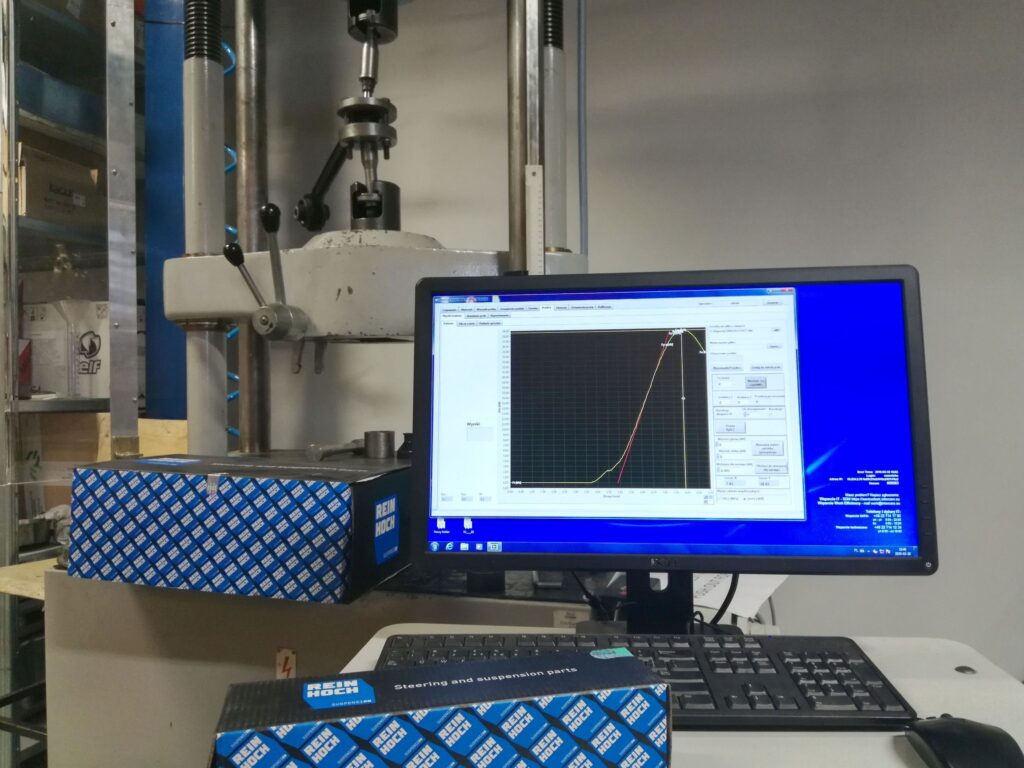

Materjali vastupidavus

Materjali vastupidavuse testimiseks on väga palju võimalusi, alustades põhidetailidest ja nende tõmbetugevusest, jätkates survetugevusega ning lõpetades rebimiskindluse testidega (nt rooliotste või šarniiride puhul) – väga oluline küsimus, kui rääkida sõiduohutusest. Tänu erilisele tarkvarale leidub ka võimalus kulumis-väsimisteste ette programmeerida. Meetod võimaldab funktsionaalsete testide läbiviimist, varuosade ühenduskohtade hindamist ning nende kulumiskindluse ja tugevuse mõõtmist.

Korrosioonikindluse testimine soolakambris

Kokkuvõtlikult öeldes on soolakambris võimalik tekitada sellised ilmatingimused, milles varuosi reaalselt kasutama hakatakse. Veelgi enam, tänu võimalusele kahjustavaid faktoreid võimendada, saab kulumisprotsessi kiirendada. Vaid siin on võimalik hinnata, kas korrosioonikaitse meetodid on tõesti ka efektiivsed. Reguleerides, muude faktorite seas, temperatuuri, soolsust või vastava testi kestvust, saab võrrelda erinevate tarnijate näidiseid ning valida välja optimaalseima.

Kummidetailide testimine osooni suhtes

Me kõik teame, et terviklahendus on vaid nii tugev, kui selle nõrgim osa. Autovaruosade puhul on selles rollis erinevat laadi kummitihendid ja -katted. Isegi pisim vigastus šarniiri kummikattel laseb tolmul pääseda munakliigendini. Tolm, pori ja liiv toimivad tööpindadel nagu liivapaber, viies ülikiire kulumiseni.

Seega katsetame kummidetailide vastupidavust ilmastikuoludele spetsiaalses termokambris, kuhu pumbatakse kontsentreeritud kogus osooni (tegu on hapniku agressiivsema vormiga). Samaaegselt venitatakse ja surutakse näidist tsükliliselt kokku, et materjali pind oleks hapnikuosakestele ligipääsetav. Pärast mitmepäevast testimist kontrollitakse kummikatte seisukorda, leidmaks võimalikke mikropragusid.

Sellise testi järel saame öelda, kuidas kummikate näiteks ühe-kaheaastasele kasutusajale vastu peab.

Geomeetriline mõõtmine

Peaaegu iga labor, mis testib autovaruosasid, omab ka hästi varustatud laborikabiini geomeetriliste testide läbiviimiseks. Tagamaks geomeetriliste testide usaldusväärsust, peavad vastavad laboriseadmed olema nõuetekohaselt kalibreeritud ja hoiustatud. Isegi väike temperatuurierinevus võib mõõtmistulemusi mõjutada. Ühtlasi on oluline, millistest tingimustes vastavad mõõtmised läbi viiakse. Mõõtmislaboris peavad olema sobilikud temperatuuri-, niiskus- või õhuvoolutingimused. Kõige tähtsamad on aga vajaliku ettevalmistuse ja kogemusega töötajad, kes suudavad võrdse täpsusega läbi viia nii esimese kui ka sajanda samasuguse mõõtmisprotseduuri.

Mõõtes üle kõik tehnilisel joonisel toodud parameetrid saab kontrollida ja tuvastada toote vastavuse tootjapoolsete mõõtude ja lubatud tolerantsidega. Enamgi veel, sama tootenimetuse korduval mõõtmisel saab hinnata tarnija tootmisvõimekust ehk, kas varuosade mõõdud püsivad lubatud tolerantside piires ka pikema perioodi vältel. Selle tulemusel saame valida tootjatest kõige usaldusväärsema meile varuosi tarnima.