REINHOCH - proceduri de calitate

REINHOCH - piese de direcție și suspensie

Urmând regula conform căreia este întotdeauna mai bine să previi boala decât să o vindeci, toate piesele marca REINHOCH sunt supuse unui control de calitate pe mai multe niveluri. Începând de la ipotezele de proiectare, trecând prin faza de realizare pe linii de producție dovedite, controlul calității și testarea înainte de lansarea la vânzare a produselor, până la monitorizarea durabilității și uzurii acestora, colectăm feedback și implementăm corecții pentru a crește satisfacția clienților. Este foarte important să depistăm erorile într-un stadiu foarte incipient, pentru a minimiza costurile și efectele posibilelor defecțiuni și ale reparațiilor acestora.

Dorim să prezentăm procedurile și instrumentele de calitate pe care le folosim în laboratorul nostru, pentru a găsi, eventual din timp și cât mai eficient, eventualele discrepanțe în faza de producție și pentru a califica produsele pentru vânzare.

Controlul materialelor - Spectrometrie

DESCRIEREA METODEI:Un instrument foarte util care oferă posibilitatea de a efectua analize ale compoziției chimice a materialelor testate. Datorită utilizării tehnologiei radiațiilor de înaltă frecvență, metoda oferă posibilitatea identificării rapide a elementelor (de exemplu, aditivi de aliaj în oțel). Iar metoda XRF, adică spectroscopia de fluorescență cu raze X, este o tehnică analitică nedistructivă utilizată pentru a determina compoziția elementară a materialelor. Mai mult, datorită greutății reduse a dispozitivului, acesta poate fi mutat și transportat într-un loc selectat, de exemplu, la depozitul unde se livrează mărfurile, pentru a putea controla întregul lot de mărfuri livrate.

Datorită unei game largi de date primite de la spectrometru, software-ul identifică tipul cel mai probabil de material, cu definirea cantității de aditivi particulari. Acest lucru este deosebit de important în cazul pieselor de schimb, în care în compoziția materialelor se folosesc aditivi din aliaje speciale, pentru a îmbunătăți durabilitatea și rezistența materialului.

Controlul de calitate al elementelor selectate aleatoriu oferă posibilitatea de a confirma conformitatea materialelor cu declarațiile furnizorilor de piese de schimb. Din păcate, uneori se întâmplă ca furnizorii necinstiți, pentru a limita costul de producție, să utilizeze materiale de calitate mai slabă.

Controlul materialelor - Duritate

Testul necesită o pregătire adecvată a probelor (includere), pentru a stabiliza materialul și a permite o "înțepătură" pe suprafața testată. Așadar, este nevoie de mai mult timp și de o cabină de laborator echipată corespunzător pentru a efectua un astfel de test. Din nefericire, metoda este distructivă pentru eșantioane, deoarece un element trebuie tăiat cu precizie (pentru a nu supraîncălzi suprafața testerului) din întreaga piesă, iar apoi un eșantion este presat pe o suprafață de lucru. Pe baza unei dimensiuni a ștampilei, se determină cât de mult materialul testat este predispus la deformare și, de asemenea, durabilitatea materialului. Pentru oțel, aceasta este și prima etapă a testării durabilității materialului.

Controlul materialelor - Metalografie

Tehnică ce necesită mult timp și o prelucrare precisă a suprafeței materialelor testate, pentru a "descoperi" granularitatea structurii. În timp ce observarea structurii cu ajutorul unui microscop, atunci când materialul de probă a fost pregătit corespunzător, reprezintă o "mină" de cunoștințe despre starea materialelor utilizate pentru producție. Numai în acest fel se pot determina în mod eficient toate erorile care apar în timpul tratamentului termic și chimic, de exemplu, prezența modelelor Widmanstätten, cunoscute și sub numele de structuri Thomson, sau a precipitațiilor nemetalice, care au un impact negativ asupra durabilității materialului. Cu siguranță, un lucrător de laborator experimentat, care poate îndepărta straturile de material cu mare îndemânare și ușurință, pentru a pregăti suprafața adecvată pentru testare, este o necesitate.

Uneori se întâmplă ca erorile de fabricație (decarburare, contaminare, granulație excesivă) să provoace schimbări drastice în durabilitatea produselor și pot fi chiar cauza unor accidente rezultate din oboseala materialului. De asemenea, se întâmplă ca aceste nereguli să nu poată fi detectate cu ajutorul niciunei alte metode de testare.

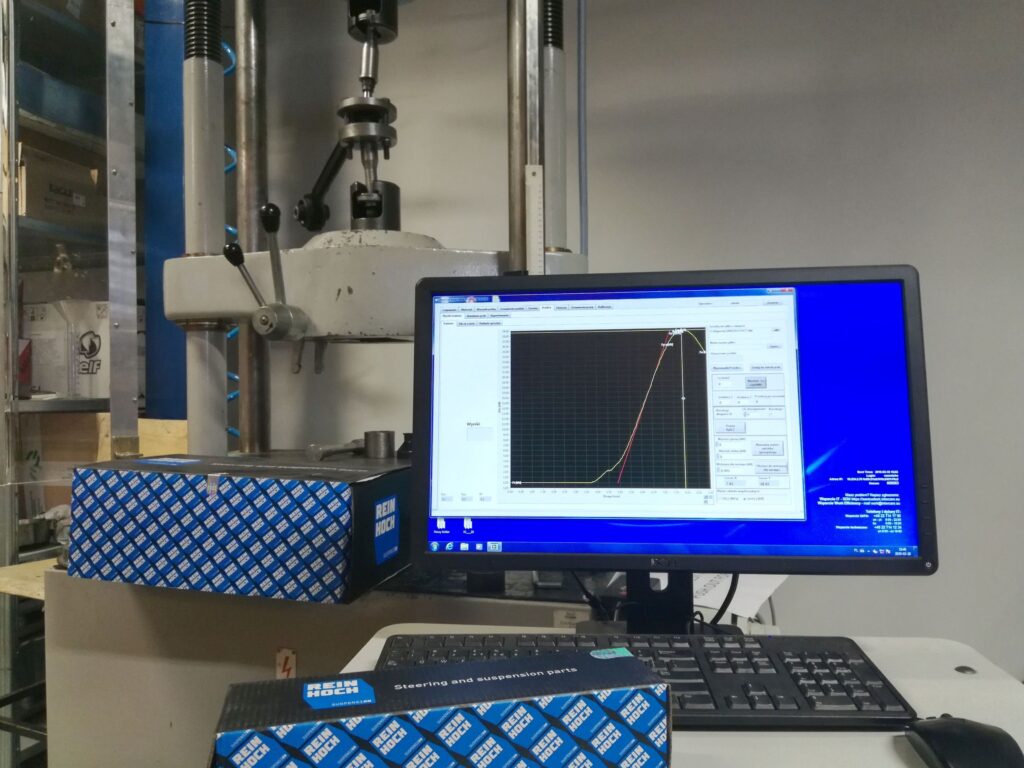

Durabilitatea materialului

Testarea durabilității materialelor are o gamă foarte largă de aplicații, începând cu testele asupra elementelor de bază și testarea forței de tracțiune a acestora, trecând prin testele de rezistență la compresiune și terminând cu testele de rezistență la rupere (de exemplu, capetele de tijă sau articulațiile sferice) - o chestiune foarte importantă atunci când vorbim despre siguranța la volan. Datorită unui software special, există posibilitatea programării testelor de uzură și de rupere, precum și a testelor de oboseală. Metoda face posibilă efectuarea de teste funcționale, legate de dislocarea elementelor și testarea domeniului de aplicare și a forțelor acestora.

Testarea rezistenței la coroziune într-o cameră de sare

Pe scurt, într-o cameră de sare avem posibilitatea de a recrea condițiile meteorologice în care sunt utilizate piesele de schimb. Mai mult, datorită posibilității de a crește conținutul de factori dăunători, suntem capabili să accelerăm procesul de uzură. Numai aici putem observa dacă măsurile și metodele anticorosive sunt cu adevărat eficiente. Prin ajustarea, printre altele, a temperaturii, a salinității sau a timpului de expunere la un anumit factor, suntem capabili să comparăm eșantioane de la diverși furnizori și să o alegem pe cea mai optimă.

Testarea rezistenței elementelor de cauciuc la ozon

Știm cu toții că durabilitatea celei mai slabe verigi determină rezistența întregului ansamblu. În cazul pieselor de schimb, toate tipurile de capace și garnituri de cauciuc sunt astfel de verigi slabe. Chiar și o tăietură mică în capac cauzează contaminarea articulațiilor sau a rulmenților de pe suprafața de lucru. Praful, noroiul și nisipul acționează ca un abraziv pe suprafețele pieselor care se îmbină, ceea ce duce la o uzură rapidă.

Prin urmare, pentru a testa rezistența la intemperii a componentelor din cauciuc, se injectează ozon concentrat (o formă mai agresivă de oxigen) într-o cameră special încălzită. În acest timp, proba este întinsă în mod ciclic pentru a expune suprafața moleculelor de oxigen. După câteva zile de testare, suprafața carcasei de cauciuc este inspectată pentru a detecta microfisuri.

Prin observarea stării componentelor după testare, este posibil să se prevadă cum se va comporta carcasa de cauciuc, de exemplu, după unul sau doi ani de funcționare.

Măsurători geometrice

Aproape fiecare laborator de piese are o stație de testare geometrică echipată corespunzător. Cu toate acestea, pentru a asigura rezultate fiabile, aceste instrumente trebuie calibrate și depozitate în mod corespunzător. Chiar și mici schimbări de temperatură pot provoca modificări ale valorii măsurate. Cu toate acestea, condițiile în care se fac aceste măsurători sunt, de asemenea, importante. Laboratorul de măsurare înseamnă, de asemenea, condiții adecvate de temperatură, umiditate sau flux de aer. Dar cel mai important lucru este de a avea angajați instruiți și experimentați în mod corespunzător, care sunt la fel de eficienți atunci când măsoară o componentă similară pentru prima dată ca și atunci când o măsoară pentru a suta oară.

Măsurarea tuturor dimensiunilor declarate în desenele tehnice face posibilă verificarea conformității execuției cu toleranța admisă. Mai mult, prin verificarea periodică a eșantioanelor de aceeași referință, este posibilă verificarea capacității de producție a furnizorilor, adică a preciziei pieselor în intervalul de toleranță. Prin urmare, acest lucru oferă posibilitatea de a selecta cei mai de încredere furnizori."