Badania jakości REINHOCH

REINHOCH - elementy układu zawieszenia i kierowniczego

W myśl zasady, że lepiej zapobiegać niż leczyć wszystkie elementy marki REINHOCH objęte zostały wielostopniową Kontrolą Jakości. Począwszy od założeń projektowych, poprzez etap realizacji na sprawdzonych liniach produkcyjnych, kontroli jakości i badań przed wdrożeniem produktów do sprzedaży, aż do monitorowania ich trwałości i zużycia, zbieramy informacje i wdrażamy poprawki w celu poprawy satysfakcji klientów. Szczególnie istotne jest wychwytywanie błędów na wczesnym etapie, tak aby zminimalizować koszty i skutki ewentualnych błędów i ich naprawy.

Chcemy pokazać procedury i narzędzia jakościowe, które stosujemy w Laboratorium, aby w możliwie najbardziej efektywny sposób wychwytywać potencjalne niezgodności na etapie produkcji i kwalifikacji produktów do sprzedaży.

Badania Materiału – Spektrometria

OPIS METODY: Bardzo użyteczne narzędzie umożliwiające analizę składu chemicznego badanych materiałów. Dzięki zastosowaniu technologii promieniowania o wysokiej częstotliwości metoda umożliwia szybką identyfikację pierwiastków (np. dodatków stopowych w stali). Metoda XRF, czyli analiza fluorescencyjna promieniowania rentgenowskiego, nie powoduje żadnych szkód w badanym materiale. Co więcej, dzięki małej wadze urządzenie może być przenoszone do wybranego miejsca, np. magazynu przyjęć, gdzie można szybko przebadać całą serię produktów.

Dzięki szerokiej bazie danych spektrometru oprogramowanie identyfikuje najbardziej prawdopodobny rodzaj materiału, z określeniem ilościowym poszczególnych dodatków. Jest to szczególnie istotne w przypadku części zamiennych, w których dla poprawy trwałości i odporności wytrzymałościowej stosuje się wzbogacanie stali dodatkami stopowymi.

Kontrola jakości losowo wybranych elementów umożliwia sprawdzenie czy wyniki są zgodne z deklaracjami dostawcy. Niestety zdarza się, że nieuczciwi dostawcy w celu zmniejszenia kosztów produkcji stosują materiały gorszej jakości.

Badania Materiału – Twardość

Badanie wymaga odpowiedniego przygotowania próbek (zainkludowania), tak aby ustabilizować materiał i umożliwić „nakłucie” testowanej powierzchni. Potrzeba więc więcej czasu i odpowiednio wyposażonego stanowiska laboratoryjnego, aby przeprowadzić takie badanie. Metoda ta niestety jest niszcząca, ponieważ badany element musi być precyzyjnie wycięty (tak aby nie przegrzać powierzchni badanej) z całego produktu, a następnie wgniata się próbnik w powierzchnię roboczą. Na podstawie wielkości odcisku ustala się podatność materiału na odkształcenia, a także odporność materiału na zużycie. Dla stali jest to również początkowa metoda oszacowania wytrzymałości.

Badania Materiału – Metalografia

Technika ta związana jest z czasochłonną i wymagającą uważnej oraz dokładnej obróbki powierzchniowej materiału, tak aby „uwidocznić” ziarnistość struktury. Z kolei obserwacja pod mikroskopem dobrze przygotowanego materiału to „kopalnia” informacji o jego stanie. Tylko w ten sposób można efektywnie wychwycić wszelkie błędy powstające w okresie obróbki cieplno-chemicznej, np. obecność struktury Widmannstattena, czy wtrącenia niemetaliczne mające negatywny wpływ na trwałość materiału. Oczywiście, niezastąpiony jest laborant z dużym doświadczeniem, który potrafi zdjąć kolejne warstwy materiału, tak aby wyeksponować badaną powierzchnię.

Zdarza się, że błędy produkcyjne (odwęglenie, zanieczyszczenia, przerost ziarna) powodują drastyczne zmniejszenie żywotności produktu, a nawet są przyczyną wypadków wskutek pękania zmęczeniowego. Niestety często nie jest możliwe wychwycenie tych nieprawidłowości żadną inną metodą.

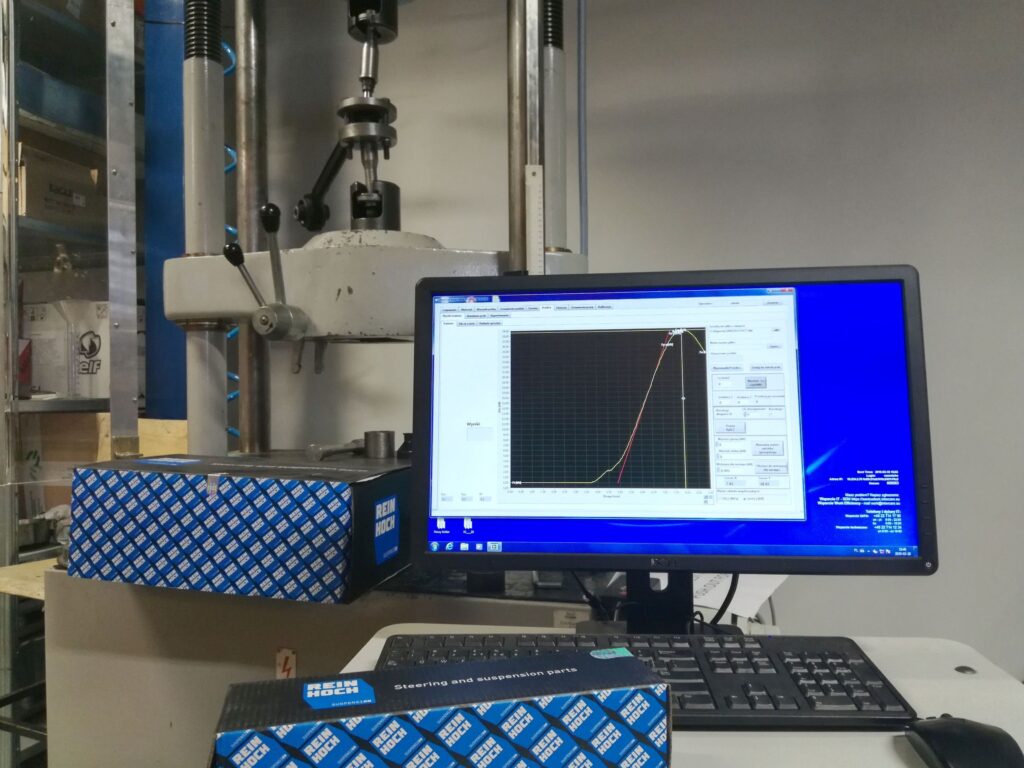

Wytrzymałość materiału

Badanie wytrzymałości materiałów ma bardzo szeroki zakres zastosowania, począwszy od badania podstawowych elementów na zrywanie, poprzez badania odporności na zgniatanie, do odporności na wyrywanie elementów z obudowy (np. drążków kierowniczych czy sworzni kulistych) – co jest bardzo ważne ze względu na bezpieczeństwo użytkowników. Dzięki specjalnemu oprogramowaniu istnieje możliwość zaprogramowania testów zużycia czy odporności na obciążenia zmęczeniowe. Metoda umożliwia także przeprowadzanie badań funkcjonalnych związanych z przemieszczaniem elementów względem siebie i badanie ich zakresu i sił.

Badanie odporności na korozję w komorze solnej

W skrócie w komorze solnej mamy możliwość odtworzenia warunków atmosferycznych w jakich eksploatowane są części zamienne. Co więcej, dzięki zwiększeniu stężenia czynników szkodliwych, możemy przyspieszyć proces zużycia. Dopiero tutaj można zaobserwować czy zastosowane metody antykorozyjne są rzeczywiście efektywne. Poprzez regulację m.in. temperatury, zasolenia czy czasu działania czynnika możemy porównać próbki różnych dostawców i wybrać najbardziej optymalną.

Badanie odporności elementów gumowych na ozon

Wszyscy wiemy, że od trwałości najsłabszego ogniwa zależy wytrzymałość całego zespołu. W przypadku części zamiennych takim słabym ogniwem są wszelkiego rodzaju osłony i uszczelki gumowe. Nawet niewielkie przecięcie osłony powoduje zanieczyszczenie przegubów czy łożysk na powierzchni roboczej. Kurz, błoto i piasek działają jak ścierniwo na powierzchniach współpracujących elementów, doprowadzając do błyskawicznego zużycia.

Dlatego, aby zbadać odporność elementów gumowych na warunki atmosferyczne, do specjalnie podgrzanej komory doprowadza się stężony ozon (jest to bardziej agresywna odmiana tlenu). W tym czasie próbka jest poddana cyklicznemu rozciąganiu w celu ekspozycji powierzchni na działanie cząsteczek tlenu. Po kilkudniowych badaniach sprawdza się powierzchnię osłony gumowej w celu wykrycia mikropęknięć.

Obserwacja stanu elementów po badaniu daje możliwość przewidywania jak zachowa się np. osłona gumowa po roku czy dwóch latach eksploatacji

Pomiary geometryczne

Niemal w każdym Laboratorium części zamiennych znajduje się odpowiednio wyposażone stanowisko do badań geometrycznych. Dbałość o wiarygodne wyniki tych badań wymaga jednak, aby przyrządy takie były odpowiednio wzorcowane i przechowywane. Nawet niewielkie zmiany temperatury mogą powodować zmiany mierzonej wielkości. Niemniej istotne są również warunki w jakich takie pomiary się przeprowadza. Laboratorium pomiarowe to również odpowiednie warunki temperatury, wilgotności czy przepływu powietrza. Ale najważniejsi są tutaj odpowiednio wyszkoleni i doświadczeni pracownicy, równie skuteczni przy pierwszym, jak i setnym pomiarze podobnego elementu.

Zmierzenie wszystkich zadeklarowanych na rysunkach technicznych wymiarów umożliwia sprawdzenie zgodności wykonania z dopuszczalną tolerancją. Co więcej, przy cyklicznym sprawdzaniu próbek tej samej referencji możliwe jest sprawdzenie zdolności produkcyjnych dostawców, to znaczy zachowania dokładności wykonania części w polu tolerancji. W efekcie daje to możliwość wyboru najbardziej wiarygodnych dostawców.