Контроль якості REINHOCH

REINHOCH — частини рульового управління та підвіски

Відповідно до принципу, що завжди краще попередити хворобу, ніж лікувати її, усі запчастини бренду REINHOCH підлягають багаторівневому контролю якості. Починаючи з проєктних припущень, через фазу реалізації на перевірених виробничих лініях, контроль якості та тестування перед запуском продукції в продаж, до моніторингу їх довговічності та зносу, ми збираємо відгуки та вносимо корективи, аби підвищити рівень задоволеності клієнтів. Особливо важливо виявляти помилки на ранній стадії, щоб мінімізувати наслідки можливих помилок та витрати на їх виправлення. Ми хочемо показати процедури та якісні інструменти, які ми використовуємо в нашій лабораторії, для можливого раннього і найефективнішого виявлення потенційних невідповідностей на етапі виробництва та кваліфікації продукту для продажу.

Контроль якості — Спектрометрія

Дуже корисний інструмент, що дозволяє проводити аналіз хімічного складу досліджуваних матеріалів. Завдяки використанню технології високочастотного випромінювання метод забезпечує можливість швидкої ідентифікації елементів (наприклад, добавок сплавів у сталь). А метод X-ray, тобто рентгенофлуоресцентна спектроскопія, є неруйнівним аналітичним методом, який використовується для визначення елементного складу матеріалів. Більше того, завдяки невеликій вазі пристрою його можна переміщати та транспортувати у вибране місце, наприклад на склад, куди доставляється товар, щоб мати можливість контролювати всю партію доставленого товару.

Завдяки широкому діапазону даних зі спектрометра програмне забезпечення визначає найбільш імовірний тип матеріалу з визначенням кількості окремих добавок. Особливо це важливо для запчастин, до складу яких входять спеціальні сплавні добавки для підвищення довговічності та міцності матеріалу.

Контроль якості випадково відібраних елементів дає можливість підтвердження відповідності матеріалів деклараціям постачальників запчастин. На жаль, іноді буває, що недобросовісні постачальники, щоб зменшити собівартість продукції, використовують матеріали гіршої якості.

Контроль якості — Міцність

Випробування вимагають належної підготовки зразків, щоб закріпити матеріал і забезпечити можливість досліджування поверхні. Отже, для проведення такого тесту потрібно більше часу та належно обладнаний лабораторний стенд. На жаль, метод є руйнівним для зразків, оскільки досліджуваний елемент потрібно вирізати, а потім натиснути на нього лабораторним щупом. Виходячи з розміру відбитку, визначають ступінь деформації матеріалу та його зносостійкість. Для сталі це перший етап випробування матеріалу на міцність.

Контроль якості — Металографія

Цей етап контролю займає багато часу та потребує ретельної обробки поверхні матеріалу, щоб виявити зернистість конструкції. Своєю чергою, спостереження за добре підготовленим матеріалом під мікроскопом є «скарбницею» інформації про його стан. Це єдиний спосіб ефективно фіксувати всі помилки, що виникають під час термохімічної обробки, наприклад, наявність так званої структури Відманштатена або неметалевих включень, що негативно впливають на довговічність матеріалу. Звичайно, незамінним є лаборант з великим досвідом, який здатний зняти верхні шари матеріалу, аби підготувати поверхню таким чином, щоб вона ідеально підходила для тестування.

Буває, що виробничі похибки (недостатній вміст вуглецю, забруднення тощо) різко скорочують термін служби виробу, а то й стають причиною аварій через втому металу. На жаль, часто неможливо виявити ці порушення будь-яким іншим методом.

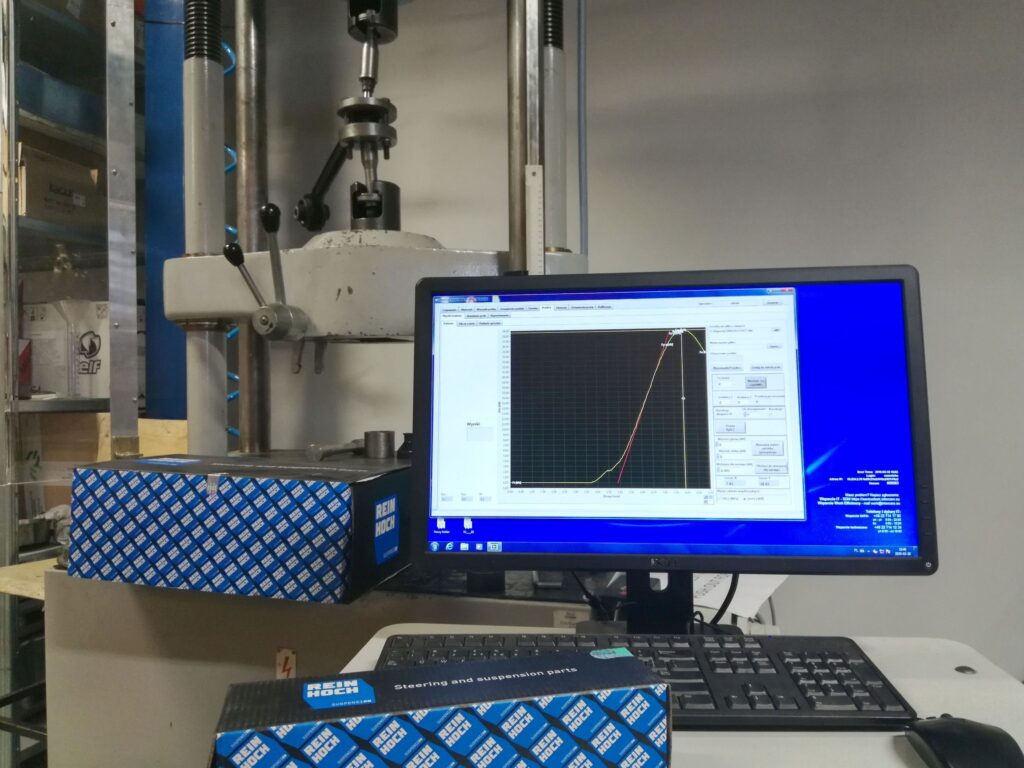

Випробування на зносостійкість

Випробування міцності матеріалів має дуже широкий спектр тестових досліджень, починаючи від випробування основних елементів до розриву, через випробування на стійкість до роздавлювання, до стійкості до розриву елементів корпусу (наприклад, рульових тяг або сферичних штифтів) — що дуже важливо для безпеки користувачів. Завдяки спеціальному програмному забезпеченню можна запрограмувати випробування на знос або стійкість до втомних навантажень. Метод також дозволяє виконувати функціональні випробування, пов’язані зі зміщенням елементів по відношенню один до одного, а також перевірку їх діапазону та сил.

Випробування стійкості до корозії в соляній камері

Одним словом, у соляній камері ми маємо можливість відтворити погодні умови, в яких використовуються автозапчастини. Більше того, завдяки можливості збільшення вмісту шкідливих факторів ми можемо прискорити процес зносу. На цьому етапі ми можемо спостерігати, чи дійсно антикорозійні заходи є ефективними. Регулюючи, серед іншого, температуру, вміст солей або час впливу певного фактора, ми можемо порівняти зразки від різних постачальників і вибрати найбільш оптимальний.

Випробування стійкості гумових елементів до озону

Ми всі знаємо, що деталь міцна в цілому настільки, наскільки міцним є її найслабший елемент. У автомобільних запчастинах такими елементами дуже часто є всі види гумових пильовиків та прокладок. Навіть найменша тріщина пильовика призводить до потрапляння бруду на робочу поверхню шарової опори кулькових підшипників. Пил, бруд і пісок створюють додаткове тертя на поверхні робочих елементів, що призводить до негайного зносу.

Тому, щоб перевірити стійкість гумових елементів до погодних умов, у спеціально підігріту камеру вводять концентрований озон (це більш агресивна форма кисню). При цьому зразок циклічно розтягується і стискається, щоб піддати поверхню матеріалу впливу частинок кисню. Після кількох днів випробувань поверхню гумового пильовика досліджують з метою виявлення можливих мікротріщин.

За результатами досліджень ми можемо передбачити що станеться із пильовиком через рік-два його використання.

Геометричні вимірювання

Майже кожна лабораторія, яка проводить випробування автомобільних запчастин, має добре обладнаний стенд для проведення геометричних тестів. Важливість достовірності результатів геометричних тестів вимагає, щоб всі прилади та вимірювальні інструменти були належним чином калібровані та правильно зберігалися. Навіть невеликі зміни температури можуть викликати зміни. Не менш важливими є умови, в яких проводяться такі вимірювання. Вимірювальна лабораторія забезпечує відповідні умови температури, вологості чи спрямованих повітряних потоків. Безперечно, найважливішим фактором дослідження є кваліфіковані та досвідчені працівники, що проводять усі дослідження — від першого вимірювання елемента до сотого.

Вимірювання всіх заявлених параметрів за специфікацією дає можливість перевірити технічні характеристики продукції на відповідність заявлених виробником та на допустиму похибку. Таким чином, при регулярному контролі зразків з’являється можливість перевірки виробничих потужностей постачальників, точність виготовлення запчастин і дотримання всіх параметрів у межах похибки. У результаті ми маємо можливість обирати найнадійніших виробників для наших запчастин.