APPROFONDIMENTI

REINHOCH – componenti del sistema di sospensione e sterzo

Seguendo la regola che è sempre meglio prevenire le malattie che curarle, tutti i ricambi a marchio REINHOCH sono soggetti a un Controllo Qualità multilivello. Partendo dalle ipotesi di progettazione, attraverso la fase di implementazione su linee di produzione collaudate, controllo qualità e test prima di lanciare i prodotti in vendita, fino al monitoraggio della loro durata e usura, raccogliamo informazioni e applichiamo correzioni per migliorare la soddisfazione del cliente. È particolarmente importante rilevare gli errori in una fase iniziale in modo da ridurre al minimo i costi e gli effetti di eventuali errori e della loro correzione. Vogliamo mostrare le procedure e gli strumenti di qualità che stiamo utilizzando nel nostro Laboratorio, per individuare possibilmente in anticipo ed in modo più efficace potenziali discrepanze in fase di produzione e qualificare i prodotti per la vendita".

Controllo dei materiali - Spettrometria

"Uno strumento molto utile che offre la possibilità di eseguire analisi della composizione chimica dei materiali testati. Grazie all'uso della tecnologia delle radiazioni ad alta frequenza, il metodo offre la possibilità di una rapida identificazione degli elementi (ad es. additivi di lega nell'acciaio). E il metodo XRF , ovvero la spettroscopia di fluorescenza a raggi X è una tecnica analitica non distruttiva utilizzata per determinare la composizione elementare dei materiali.Inoltre, grazie al peso ridotto del dispositivo, può essere spostato e trasportato in un luogo prescelto, ad esempio un magazzino dove la merce viene consegnata, per poter controllare l'intero lotto di merce consegnata.

Grazie ad un'ampia gamma di dati provenienti dallo spettrometro, il software identifica la tipologia di materiale più probabile, con definizione in quantità di particolari additivi. È particolarmente importante nel caso di pezzi di ricambio, in cui vengono utilizzati additivi di leghe speciali nella composizione dei materiali, al fine di migliorare la durata e la resistenza del materiale.

Il controllo della qualità di elementi selezionati casualmente offre la possibilità di confermare la conformità dei materiali alle dichiarazioni dei fornitori di pezzi di ricambio. Purtroppo a volte capita che fornitori disonesti, per limitare i costi di produzione, utilizzino materiali di qualità peggiore".

Controllo del materiale - Durezza

Il test richiede un'adeguata preparazione dei campioni (inclusione), al fine di stabilizzare il materiale e consentire una "puntura" sulla superficie testata. Quindi, è necessario più tempo e una cabina di laboratorio adeguatamente attrezzata per eseguire tale test. Sfortunatamente, il metodo è distruttivo per i campioni, poiché un elemento deve essere tagliato con precisione (per non surriscaldare la superficie del tester) dall'intera parte e quindi un campionatore viene premuto su una superficie di lavoro. Sulla base di una dimensione del francobollo, si determina quanto il materiale testato è soggetto a deformazione, e anche la durata del materiale. Per l'acciaio, questa è anche la prima fase del test di durabilità del materiale.

Controllo del materiale - Metallografia

"Tecnica che richiede molto tempo e richiede una lavorazione precisa della superficie dei materiali testati, al fine di "scoprire" la granularità della struttura. Mentre l'osservazione della struttura al microscopio, quando il materiale del campione è stato preparato correttamente, è una "mina " di conoscenza dello stato dei materiali utilizzati per la produzione. Solo in questo modo si possono determinare efficacemente tutti gli errori che compaiono durante il trattamento termico e chimico, ad esempio presenza di pattern Widmanstätten, noti anche come strutture di Thomson, o precipitazioni non metalliche, aventi impatto sulla durabilità del materiale Sicuramente un lavoratore di laboratorio esperto, in grado di rimuovere strati di materiale con grande abilità e facilità, per preparare una superficie adeguata per il test, è d'obbligo.

A volte capita che errori di fabbricazione (decarburazione, contaminazione, eccessiva granulometria) provochino drastici cambiamenti nella durabilità dei prodotti, e possano anche essere causa di incidenti dovuti alla fatica del materiale. Succede anche che non è possibile rilevare queste irregolarità utilizzando nessun altro metodo di prova".

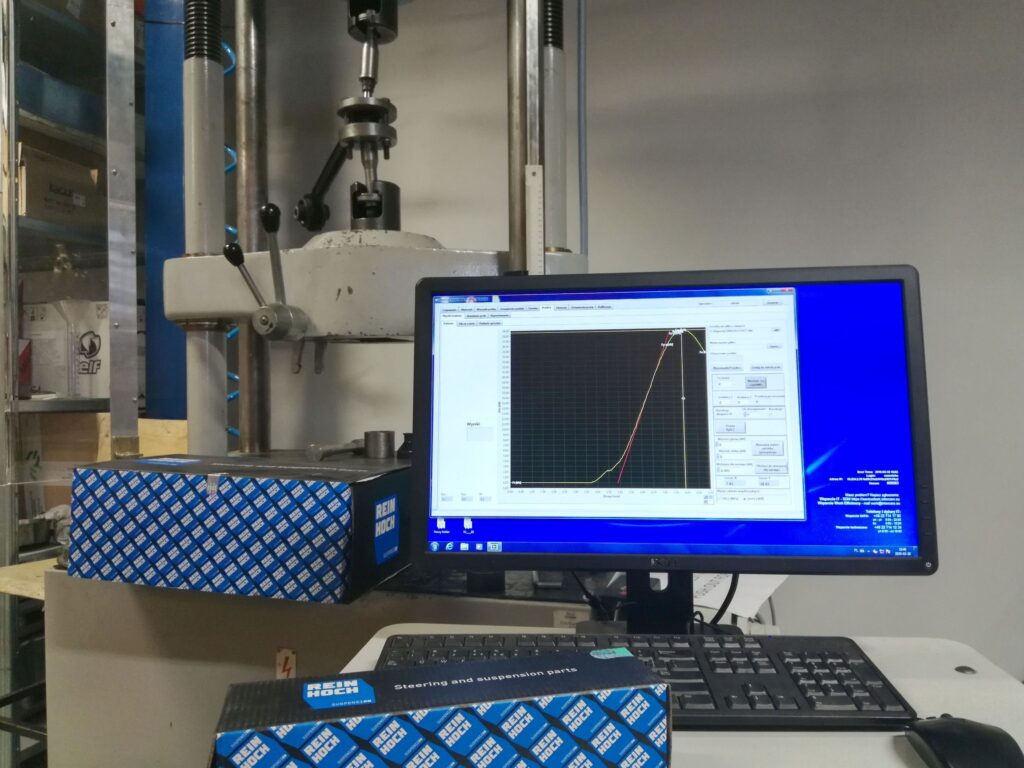

Durata del materiale

I test sulla durabilità dei materiali hanno una gamma molto ampia di applicazioni, a partire dai test sugli elementi di base e sulla loro forza di trazione, passando per i test di resistenza alla compressione e termina con i test di resistenza allo strappo (es. tiranti o giunti sferici), una questione molto importante quando parlando di sicurezza di guida. Grazie ad appositi software vi è la possibilità di programmare prove di usura ed anche prove di fatica. Il metodo consente di eseguire prove funzionali, legate alla dislocazione degli elementi e di verificarne la portata e le forze.

Test di resistenza alla corrosione in camera di sale

In poche parole, in una camera di sale abbiamo la possibilità di ricreare le condizioni atmosferiche in cui vengono utilizzati i pezzi di ricambio. Inoltre, grazie alla possibilità di aumentare il contenuto dei fattori dannosi, siamo in grado di accelerare il processo di usura. Solo qui possiamo osservare se le misure ei metodi anticorrosione sono davvero efficaci. Regolando, tra le altre cose, la temperatura, la salinità o il tempo di esposizione a un particolare fattore, siamo in grado di confrontare campioni di vari fornitori e scegliere quello più ottimale.

Test di resistenza degli elementi in gomma all'ozono

Sappiamo tutti che l'intera parte è forte quanto il suo elemento più debole. Nel caso dei pezzi di ricambio per auto, tali elementi sono molto spesso tutti i tipi di stivali di gomma e guarnizioni. Anche il più piccolo taglio di uno stivale porta lo sporco a raggiungere il superficie di lavoro degli snodi sferici dei cuscinetti a sfere Polvere, fango e sabbia agiscono come materiale di attrito sulla superficie degli elementi di lavoro, provocando un'usura immediata.

Pertanto, per esaminare la resistenza degli elementi in gomma alle condizioni atmosferiche, in una camera appositamente riscaldata viene iniettato ozono concentrato (è una forma più aggressiva di ossigeno). Allo stesso tempo, il campione viene stirato e compresso ciclicamente, in modo da esporre la superficie del materiale alle particelle di ossigeno. Dopo diversi giorni di test, la superficie dello stivale in gomma viene controllata per rilevare eventuali microfessure.

Fatto ciò, siamo in grado di prevedere cosa accadrà ad es. stivale di gomma dopo un anno o due dal suo utilizzo.

Misure geometriche

Quasi tutti i laboratori che eseguono prove su pezzi di ricambio automobilistici dispongono di una cabina ben attrezzata per l'esecuzione di prove geometriche. L'attenzione all'affidabilità dei risultati delle prove geometriche richiede che tali dispositivi e strumenti di misura siano adeguatamente calibrati e conservati. Anche piccole variazioni di temperatura possono causare variazioni nei risultati delle misurazioni. Di conseguenza, altrettanto importanti sono le condizioni in cui tali misurazioni vengono eseguite. Laboratorio di misurazione significa anche condizioni adeguate di temperatura, umidità o flusso d'aria. Tuttavia, i dipendenti adeguatamente formati ed esperti sono qui i più importanti, ugualmente efficienti ed efficaci durante la prima misurazione e anche durante la centesima misurazione di un elemento simile.

La misurazione di tutti i parametri dichiarati dai disegni tecnici consente di verificare e confermare la conformità dei prodotti alla dichiarazione del produttore e alle tolleranze accettabili. Inoltre, effettuando controlli periodici su campioni della stessa referenza, è possibile verificare la capacità produttiva dei fornitori, ovvero la precisione di fabbricazione dei pezzi di ricambio e il mantenimento di tutti i parametri in tolleranza. Di conseguenza, abbiamo la possibilità di selezionare solo il produttore più affidabile dei nostri pezzi di ricambio.