Technikai információ

REINHOCH - kormányzás és felfüggesztés alkatrészek

Azt a szabályt követve, hogy a betegséget jobb megelőzni, mint gyógyítani a REINHOCH márka minden alkatrésze szigorú minőségellenőrzésen esik át.A tervezési fázistól kezdve a gyártáson keresztül folyamatos minőségellenőrzés alatt vannak a termékek mielőtt értékesítésre kerülnének. Gondosan odafigyelve a folyamatos nyomonkövetésre, melyek az elhasználódásról és a tartósságról gyűjtjük a visszajelzéseket a vásárlói elégedettség növelése érdekében. Szeretnénk bemutatni az eljárásokat és a minőségi eszközöket, melyeket a laboratóriumunkban használunk, hogy a lehető leghamarabb és a leghatékonyabb módon találjuk meg a gyártási folyamatok alatt előforduló esetleges hibákat a minőség további javítása érdekében.

Anyagvizsgálat - Spektrométerrel

Nagyon hasznos eszköz, amely lehetővé teszi a vizsgált anyagok kémiai összetételének elemzését. A nagyfrekvenciás sugárzási technológia alkalmazásának köszönhetően a módszer lehetővé teszi az elemek gyors azonosítását (pl. ötvözött adalékok acélban). És az XRF módszer, azaz a röntgenfluoreszcencia spektroszkópia egy roncsolásmentes analitikai technika, amely az anyagok elemi összetételének meghatározására szolgál, ráadásul a készülék kis súlyának köszönhetően mozgatható és szállítható egy kiválasztott helyre, például a raktárba ahova az árut leszállítjá ellenőrizni lehet vele a termékeket.

A spektrométerből származó adatok széles skálájának köszönhetően a szoftver azonosítja a legvalószínűbb anyagtípust az egyes adalékok mennyiségi meghatározásával. Különösen fontos a pótalkatrészek esetében, amelyeknél speciális ötvözet-adalékanyagokat alkalmaznak az anyagok összetételében, az anyag tartósságának és szilárdságának javítása érdekében.

A véletlenszerűen kiválasztott elemek minőségellenőrzése lehetőséget ad az anyagoknak az alkatrész-beszállítói nyilatkozatoknak való megfelelőségének igazolására. Sajnos néha előfordul, hogy a tisztességtelen beszállítók a termelési költségek korlátozása érdekében rosszabb minőségű anyagokat használnak fel.

Anyagvizsgálat - Keménység

Ez a teszt a mintadarab megfelelő előkészítését igényli, annak érdekében, hogy stabilizálható legyen az anyag és lehetővé tegye a vizsgált felületből egy darab kimetszését. Tehát egy ilyen vizsgálat elvégzéséhez több időre és megfelelően felszerelt laboratóriumra van szükség. Sajnos a módszer roncsoló a mintákra nézve, mivel egy elemet pontosan le kell vágni (hogy a vizsgáló felület ne melegedjen túl) a teljes részből, majd a munkafelületbe egy mintavevőt préselnek. A bélyeg mérete alapján meghatározható, hogy a vizsgált anyag mennyire hajlamos az alakváltozásra, valamint az anyag tartóssága is megmutatkozik. Az acél esetében ez az anyag tartóssági vizsgálatának első szakasza is.

Anyagvizsgálat - Metallográfia

Igazán időigényes és a vizsgált anyagok precíz felületi megmunkálását igénylő technika a szerkezet szemcsésségének vizsgálata. Az anyagszerkezet mikroszkópos megfigyelése, a mintaanyag megfelelő előkészítését követően melyhez „bányászat” során, a gyártáshoz felhasznált anyagok állapotának ismerete szükséges. Csak így lehet hatékonyan meghatározni a hő- és kémiai kezelés során fellépő hibákat, például a Widmanstätten-minták, más néven Thomson-struktúrák jelenlétét, vagy a negatív hatású nemfémes elemeket és az anyag tartósságára gyakorolt hatását. Tapasztalt laboratóriumi dolgozóink, akik nagy szakértelemmel, könnyen el tudják távolítani az anyagrétegeket, hogy megfelelő felületet készítsenek a vizsgálathoz.

Néha előfordul, hogy a gyártási hibák (szénmentesítés, szennyeződés, túlzott szemcseméret) drasztikus változásokat okoznak a termékek tartósságában, sőt anyagkifáradásból eredő balesetek okai is lehetnek.

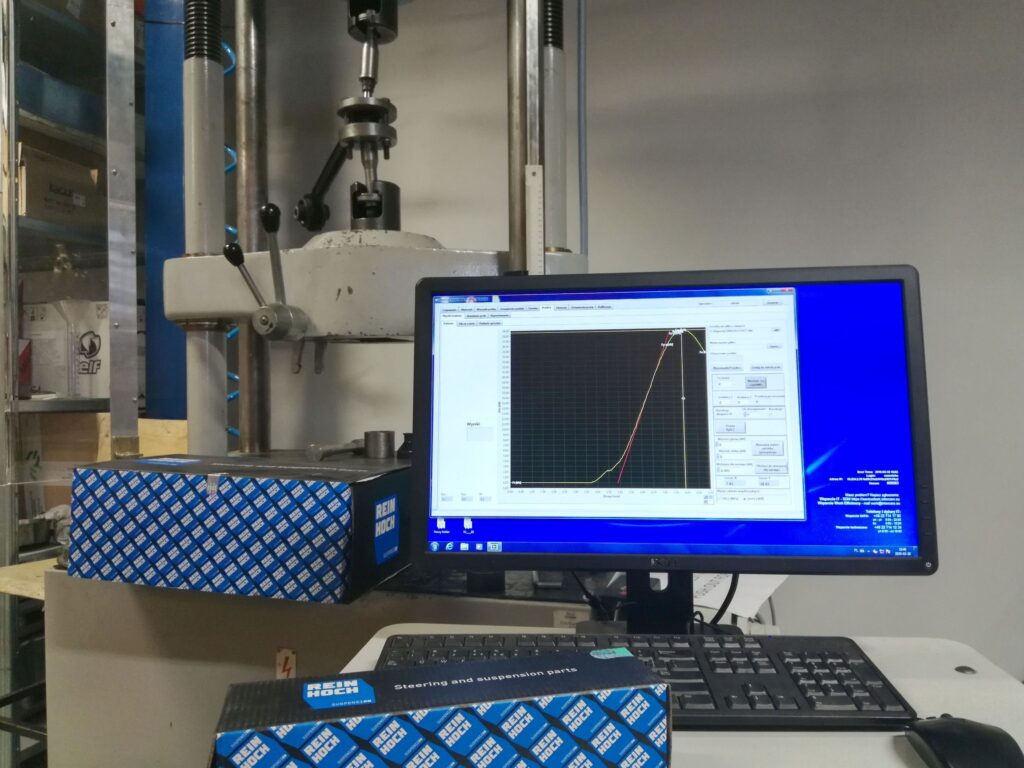

Anyag tartósság

Az anyagok tartósságának vizsgálata nagyon széles alkalmazási körrel rendelkezik, kezdve az alapelemek vizsgálatától és azok húzóerő-vizsgálatától, a nyomószilárdság vizsgálatán át, és a szakítószilárdsági vizsgálatokig (pl. hajtórúdvégek vagy gömbcsuklók) – ez nagyon fontos kérdés, amikor a vezetés biztonságáról beszélünk. Speciális szoftvernek köszönhetően lehetőség van kopásvizsgálatok, valamint fáradtsági tesztek programozására is. A módszer lehetővé teszi az elemek diszlokációjával összefüggő funkcionális tesztek elvégzését, valamint azok hatókörének és erőinek tesztelését.

Korrózióállóság vizsgálata sókamrában

Dióhéjban egy sókamrában lehetőségünk van újrateremteni azokat az időjárási viszonyokat, amelyekben a pótalkatrészeket használják. Sőt, a károsító tényezők a tartalom növelésének lehetőségének köszönhetően felgyorsíthatjuk a kopás folyamatát. Csak itt tudjuk megfigyelni, hogy a korróziógátló intézkedések és módszerek valóban hatékonyak-e. Többek között a hőmérséklet, a sótartalom vagy egy adott tényezőnek való kitettség idejének beállításával össze tudjuk hasonlítani a különböző szállítók mintáit, és kiválasztjuk a legoptimálisabbat.

A gumielemek ózonnal szembeni ellenállásának vizsgálata

Mindannyian tudjuk, hogy az egész alkatrész csak annyira erős, amennyire a leggyengébb eleme. Az autóalkatrészek esetében az ilyen elemek nagyon gyakran gumiharangok és tömítések. A gumiharangok legkisebb szakadásánál is szennyeződés kerül a golyóscsapágyak gömbcsuklóinak munkafelületére, a por, sár és homok súrlódó anyagként hatnak a munkaelemekre, amik azonnali kopáshoz vezetnek.

Ezért a gumielemek időjárási viszonyokkal szembeni ellenállásának vizsgálatára egy speciálisan fűtött kamrában történik, ahol koncentrált ózont fecskendeznek be (ez az oxigén agresszívabb formája). Ezzel egyidejűleg a mintadarabot ciklikusan nyújtják és összenyomják, annak érdekében, hogy kitegyék az anyag felületét az oxigén részecskék hatásainak. Több napos tesztelés után a gumiharang felületét ellenőrzik az esetleges mikrorepedések észlelése érdekében.

Ezt követően megjósolható, hogy mi fog történni például egy gumiharanggal egy-két év használat után.

Geometriai mérések

Majdnem minden autóalkatrészek vizsgálatára szakosodott laboratórium rendelkezik egy jól felszerelt fülkével a geometriai vizsgálatok elvégzésére. A geometriai vizsgálati eredmények és a megbízhatóságára való figyelem megköveteli, hogy az ilyen eszközöket és mérőeszközöket megfelelően kalibrálják és tárolják. Már a kis hőmérséklet-változások is befolyásolhatják a mérési eredményeket. Következésképpen kifejezetten fontosak a körülmények is, amelyek között a méréseket végzik. A mérőlaboratóriumi körülmények megfelelő hőmérsékletet, páratartalmat vagy levegőáramlást igényelnek, de a legfontosabbak a megfelően képzett és tapasztalt szakemberek, akik egyformán hatékonyak és eredményesek az első mérés és egy hasonló elem századik mérése során.

Az összes deklarált paraméter műszaki rajzokból történő mérése lehetővé teszi a termékek gyártói nyilatkozatának és elfogadható tűréshatárának megfelelőségének ellenőrzését és megerősítését. Ezen túlmenően az azonos referenciából származó minták rendszeres ellenőrzésekor ellenőrizhető a beszállítók gyártási képessége, vagyis az alkatrészgyártás pontossága és az összes paraméter tűréshatáron belül tartása. Ennek eredményeként lehetőségünk van arra, hogy alkatrészeink közül csak a legmegbízhatóbb gyártót válasszuk.