REINHOCH – postupy kvality

REINHOCH – diely riadenia a zavesenia kolies

Podľa pravidla, že chorobe je vždy lepšie predchádzať ako ju liečiť, podliehajú všetky diely značky REINHOCH viacstupňovej kontrole kvality. Počnúc konštrukčnými predpokladmi, cez fázu realizácie na overených výrobných linkách, kontrolu kvality a testovanie pred spustením predaja produktov, až po sledovanie ich životnosti a opotrebovania, zbierame spätnú väzbu a implementujeme korekcie pre zvýšenie spokojnosti zákazníkov. Je skutočne dôležité zachytiť chyby vo veľmi skorom štádiu, aby sa minimalizovali náklady a dôsledky možných porúch a ich opravy.

Chceme ukázať postupy a nástroje kvality, ktoré používame v našom laboratóriu, aby sme čo najskôr a najefektívnejšie našli potenciálne nezrovnalosti vo výrobnej fáze a kvalifikovali produkty na predaj.

Kontrola materiálu - Spektrometria

Veľmi užitočný nástroj, ktorý poskytuje možnosť vykonávania analýzy chemického zloženia testovaných materiálov. Vďaka použitiu technológie vysokofrekvenčného žiarenia metóda poskytuje možnosť rýchlej identifikácie prvkov (napr. zliatinových prísad v oceli). A metóda XRF t.j. röntgenová fluorescenčná spektroskopia je nedeštruktívna analytická technika používaná na stanovenie elementárneho zloženia materiálov, navyše vďaka nízkej hmotnosti je možné prístroj premiestniť a dopraviť na vybrané miesto, napr. kam sa tovar dodáva, aby bolo možné kontrolovať celú dávku dodaného tovaru.

Vďaka širokému spektru údajov zo spektrometra softvér identifikuje najpravdepodobnejší typ materiálu s kvantitatívnou definíciou jednotlivých prísad. Je to dôležité najmä v prípade náhradných dielov, v ktorých sa v zložení materiálov používajú špeciálne zliatinové prísady, aby sa zlepšila životnosť a pevnosť materiálu.

Kontrola kvality náhodne vybraných prvkov poskytuje možnosť potvrdenia zhody materiálov s deklaráciami dodávateľov náhradných dielov. Žiaľ, niekedy sa stáva, že nepoctiví dodávatelia, aby obmedzili náklady na výrobu, použijú materiály horšej kvality.

Kontrola materiálu - Tvrdosť

Skúška vyžaduje správnu prípravu vzoriek (inklúziu), aby sa materiál stabilizoval a umožnilo sa „štípanie“ na testovanom povrchu. Na vykonanie takéhoto testu teda človek potrebuje viac času a správne vybavenú laboratórnu kabínu. Metóda je, žiaľ, pre vzorky deštruktívna, pretože prvok musí byť presne vyrezaný (aby nedošlo k prehriatiu povrchu testera) z celého dielu a následne je vzorkovač vtlačený do pracovnej plochy. Na základe veľkosti razidla sa určí, nakoľko je testovaný materiál náchylný na deformáciu a tiež životnosť materiálu. V prípade ocele je to zároveň prvá fáza testovania odolnosti materiálu.

Kontrola materiálu - Metalografia

Technika, ktorá je skutočne časovo náročná a vyžaduje presné povrchové opracovanie testovaných materiálov, aby sa odhalila" zrnitosť štruktúry. Pričom pozorovanie štruktúry mikroskopom, keď bol materiál vzorky správne pripravený, je "moja" ” vedomostí o stave materiálov používaných na výrobu. Len tak je možné efektívne určiť všetky chyby, ktoré sa vyskytujú pri tepelnom a chemickom spracovaní, napr. Vplyv na trvanlivosť materiálu Určite je nutnosťou skúsený laboratórny pracovník, ktorý dokáže veľmi zručne a jednoducho odstraňovať vrstvy materiálu, aby pripravil správny povrch na testovanie.

Niekedy sa stáva, že výrobné chyby (oduhličenie, znečistenie, nadmerná zrnitosť) spôsobia drastické zmeny v trvanlivosti výrobkov a môžu byť aj príčinou nehôd v dôsledku únavy materiálu. Stáva sa to aj to, že tieto nezrovnalosti nie je možné zistiť inou metódou testovania.

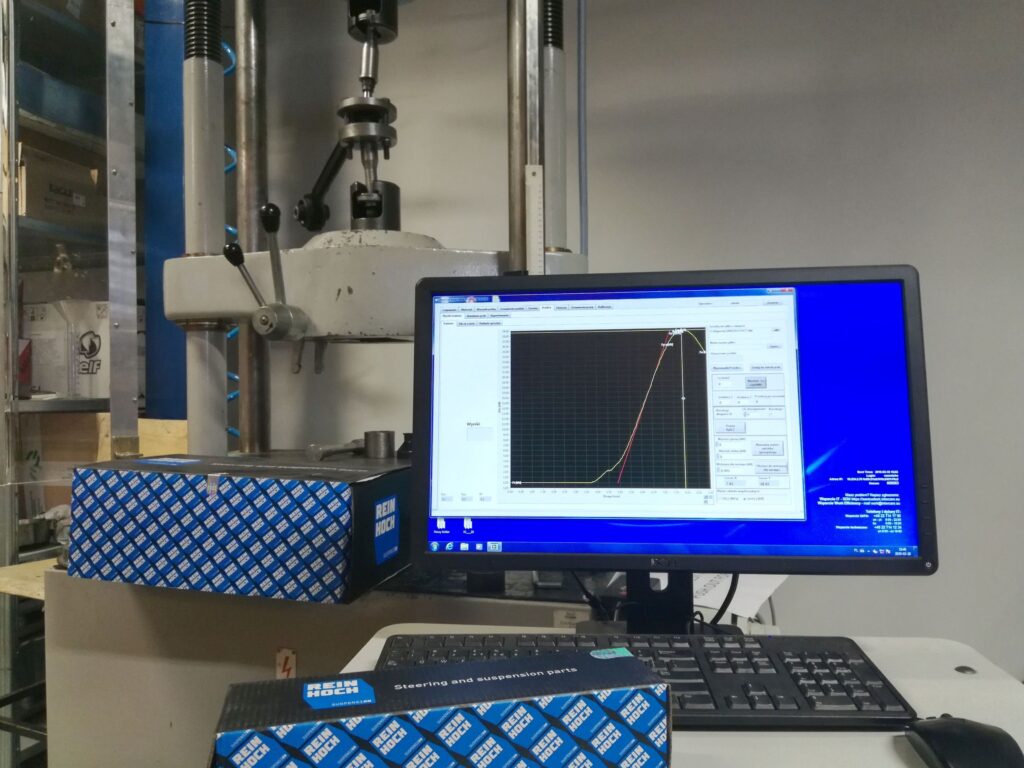

Odolnosť materiálu

Testovanie odolnosti materiálu má veľmi široké uplatnenie, počnúc testami na základných prvkoch a testovaním ich ťažnej sily, cez testy pevnosti v tlaku a končiac testami pevnosti v roztrhnutí (napr. čapy ťahadiel alebo guľových čapov) – veľmi dôležitá záležitosť, ak hovoríme o bezpečnosti jazdy. Vďaka špeciálnemu softvéru je možné naprogramovať testy opotrebovania a tiež testy únavy. Metóda umožňuje vykonávať funkčné skúšky spojené s dislokáciou prvkov a skúšaním ich rozsahu a síl.

Testovanie odolnosti proti korózii v soľnej komore

Stručne povedané, v soľnej komore máme možnosť obnoviť poveternostné podmienky, v ktorých sa náhradné diely používajú. Navyše vďaka možnosti zvýšenia obsahu škodlivých faktorov dokážeme urýchliť proces opotrebovania. Len tu môžeme pozorovať, či sú antikorózne opatrenia a metódy skutočne účinné. Úpravou okrem iného teploty, salinity, či doby pôsobenia konkrétneho faktora vieme porovnať vzorky od rôznych dodávateľov a vybrať tú najoptimálnejšiu.

Testovanie odolnosti gumených prvkov voči ozónu

Všetci vieme, že celá súčiastka je taká pevná, ako je pevná jej najslabšia súčiastka. V prípade automobilových náhradných dielov sú takými prvkami veľmi často všetky typy gumových čižiem a tesnení. Aj ten najmenší rez čižmy vedie k tomu, že nečistoty sa dostanú až do pracovná plocha guľových čapov guľkových ložísk Prach, blato a piesok pôsobia ako trecí materiál na povrchu pracovných prvkov, čo vedie k okamžitému opotrebovaniu.

Preto sa na skúmanie odolnosti gumených prvkov voči poveternostným vplyvom do špeciálne vyhrievanej komory vstrekuje koncentrovaný ozón (je to agresívnejšia forma kyslíka). Zároveň sa vzorka cyklicky naťahuje a stláča, aby sa povrch materiálu vystavil časticiam kyslíka. Po niekoľkých dňoch testovania sa kontroluje povrch gumenej čižmy, aby sa odhalili prípadné mikrotrhliny.

Vďaka tomu sme schopní predpovedať, čo sa stane napr. gumená čižma po roku alebo dvoch používania.

Geometrické merania

Takmer každé laboratórium, ktoré vykonáva testy náhradných dielov pre automobily, má dobre vybavenú kabínu na vykonávanie geometrických testov. Pozornosť na spoľahlivosť výsledkov geometrických testov si vyžaduje, aby takéto zariadenia a meracie nástroje boli náležite kalibrované a skladované. Aj malé zmeny teploty môžu spôsobiť zmeny vo výsledkoch meraní. Nemenej dôležité sú teda podmienky, v ktorých sa takéto merania vykonávajú. Laboratórium merania znamená aj vhodný stav teploty, vlhkosti či prúdenia vzduchu. Tu sú však najdôležitejší riadne vyškolení a skúsení zamestnanci, rovnako výkonní a efektívni pri prvom meraní a tiež pri stom meraní podobného prvku.

Meranie všetkých deklarovaných parametrov z technických výkresov umožňuje kontrolovať a potvrdiť zhodu výrobkov s deklaráciou výrobcu a prípustnú toleranciu. Navyše pri pravidelnej kontrole vzoriek z tej istej referencie je možné kontrolovať výrobnú spôsobilosť dodávateľov, teda presnosť výroby náhradných dielov a dodržanie všetkých parametrov v tolerancii. Vďaka tomu máme možnosť vybrať si len najspoľahlivejšieho výrobcu našich náhradných dielov.